Principio de funcionamiento de la prensa embaladora horizontal hidráulica

Una prensa compactadora hidráulica horizontal es un equipo automatizado que realiza la compresión del material a través del sistema de transmisión hidráulica. Su principio de funcionamiento principal se puede dividir en cuatro sistemas clave que trabajan juntos:

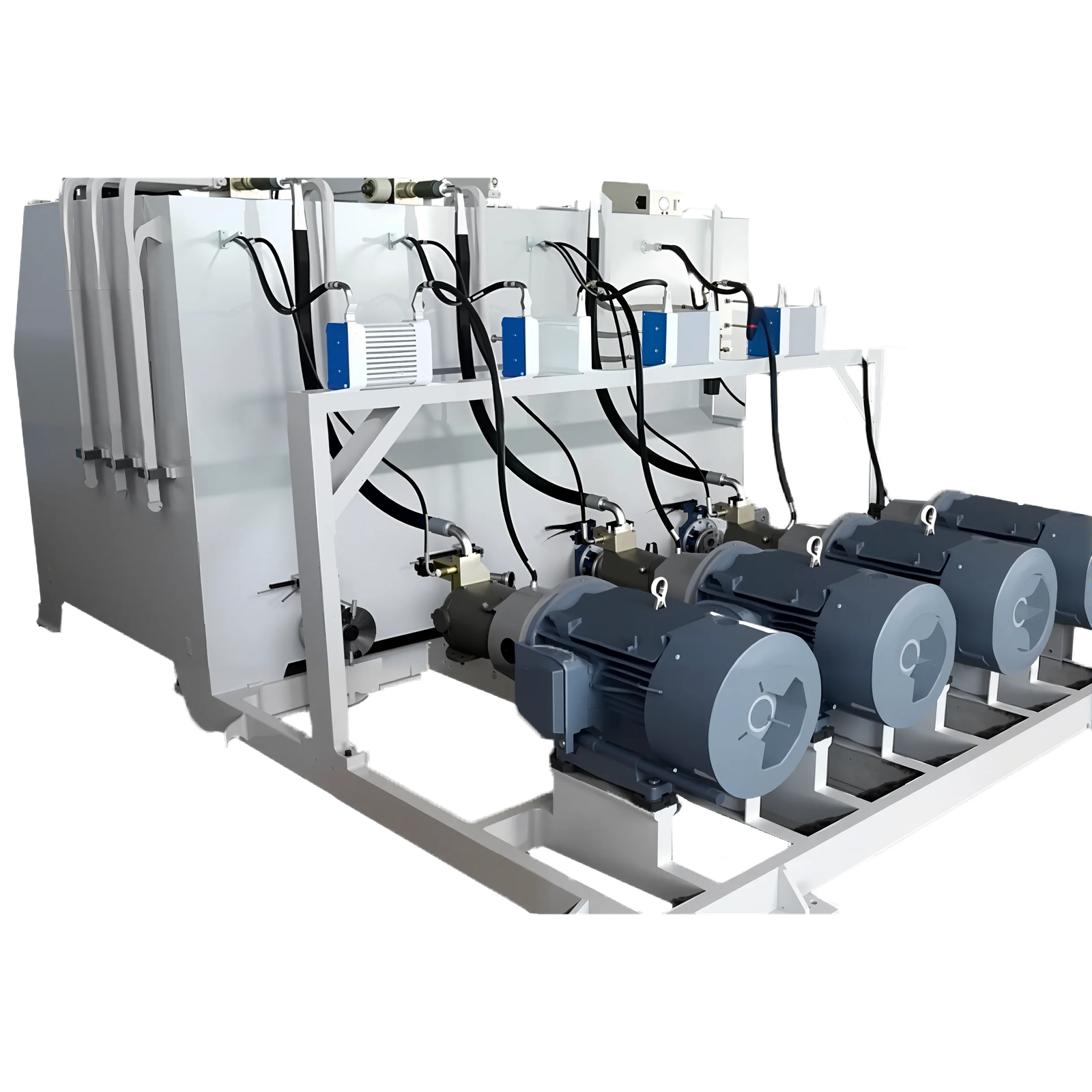

Sistema hidráulico

- El motor acciona la bomba hidráulica para generar un flujo de aceite a alta presión

- La válvula reguladora de presión controla la presión de salida (normalmente 15-30MPa)

- El cilindro hidráulico convierte la presión del aceite en empuje mecánico (empuje típico 50-300 toneladas)

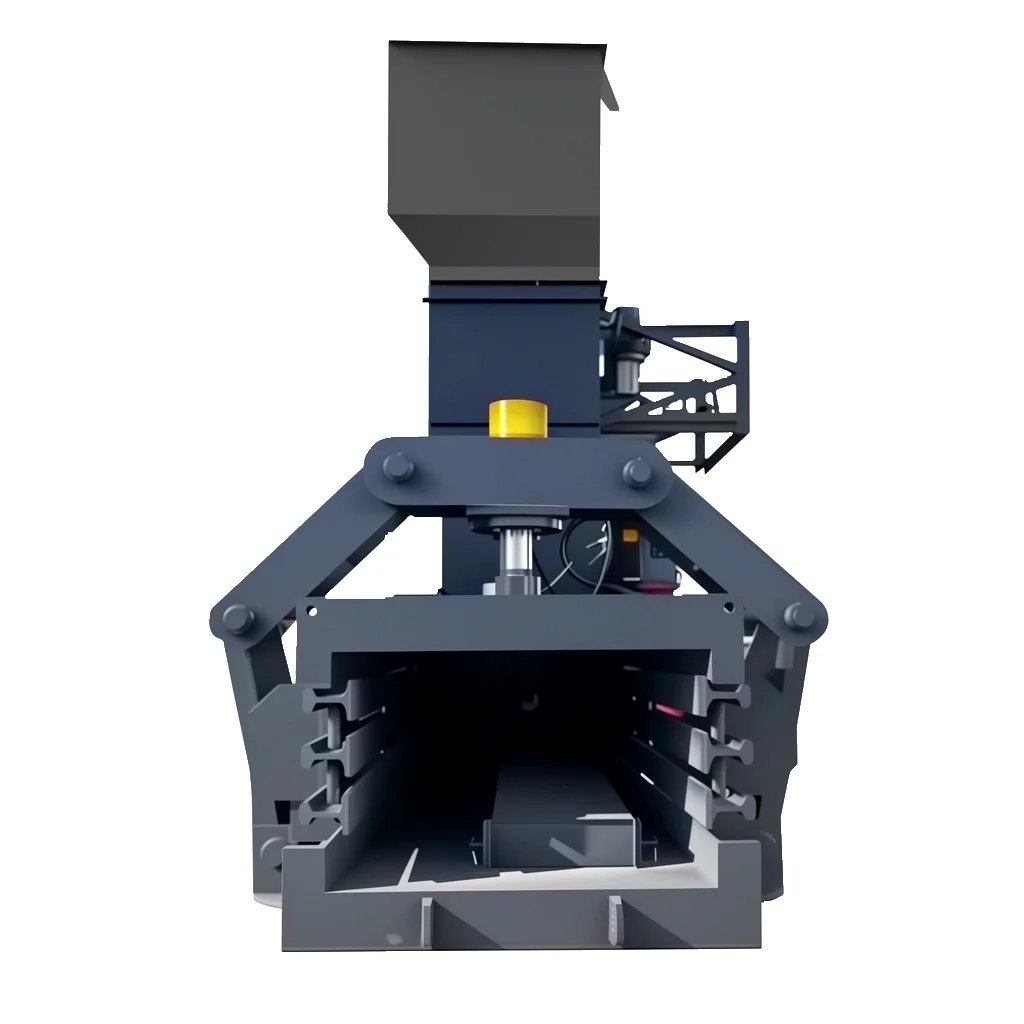

Sistema de compresión del material

- Cámara de compresión dispuesta horizontalmente (tamaño personalizable)

- La placa de empuje es accionada por el cilindro Movimiento alternativo lineal hacia abajo

- Diseño de compresión progresiva (precompresión + compresión principal en dos etapas)

Sistema de control automático

- La programación PLC controla el ciclo de compresión (ciclo típico de 90-180 segundos)

- El sensor fotoeléctrico supervisa la cantidad de llenado de material

- El sensor de presión ofrece protección contra sobrecargas

Sistema de salida de paquetes

- Dispositivo automático de enhebrado/encuadernado (neumático o eléctrico opcional)

- Mecanismo de descarga de bolsas (bolsa de empuje/cinta transportadora, dos métodos)

- Dispositivo de seguridad del enganche de la cerradura de la puerta

Flujo de trabajo:

Alimentación → precompresión → compresión principal → mantenimiento de la presión y conformación → enfardado automático → descarga y reajuste de la bolsa. Todo el proceso se automatiza a través de la conexión electrohidráulica, y la relación de compresión puede alcanzar de 5:1 a 8:1, lo que reduce significativamente el volumen de materiales.

Guía de mantenimiento de prensas hidráulicas de balas horizontales

I. Mantenimiento diario

Inspección del sistema hidráulico

- Compruebe diariamente el nivel de aceite hidráulico (manténgalo por encima del punto medio)

- Controlar la temperatura del aceite (intervalo normal: 30-60°C)

- Inspeccione las mangueras/accesorios en busca de fugas (sustituya las juntas inmediatamente si las encuentra).

Lubricación

- Aplique diariamente grasa a los raíles de la cámara de compresión (recomendado: grasa a base de litio)

- Limpiar semanalmente los vástagos de los cilindros hidráulicos y aplicar aceite antioxidante

- Lubrique los rodamientos con grasa para altas temperaturas cada 3 meses

Comprobaciones de componentes clave

- Inspeccione el cableado eléctrico en busca de desgaste (comprobación visual mensual)

- Prueba de funcionamiento del botón de parada de emergencia (semanal)

- Limpie las superficies de los sensores para evitar falsos disparos

II. Mantenimiento programado (intervalos recomendados)

| Artículo | Intervalo | Procedimiento |

|---|---|---|

| Cambio de aceite hidráulico | 2000 horas | Utilizar aceite hidráulico antidesgaste (ISO VG46) |

| Sustitución del filtro | 500 horas | Limpiar simultáneamente el depósito de aceite |

| Calibración de la presión del sistema | 6 meses | Ajustar la válvula de alivio a las especificaciones de la placa de características |

| Inspección de elementos de fijación | 3 meses | Centrarse en los pernos de anclaje / soportes de cilindro |

III. Resolución de problemas comunes

Baja presión

- Fallo de la válvula de retención

- Comprobar la salida de la bomba hidráulica (requiere manómetro)

- Verificar la fuga interna del cilindro (caída de presión <10%/10min)

Sobrecalentamiento (>70°C)

- Inspeccionar el refrigerador para ver si está obstruido

- Verificar la viscosidad del aceite (46±5cSt a 40°C)

- Comprobación del funcionamiento con sobrecarga continua

Funcionamiento anómalo

- Válvula solenoide atascada (limpiar o sustituir el carrete)

- Fallo de la señal del PLC (inspeccionar el cableado del sensor)

- Obstrucción mecánica (retirar objetos extraños)

IV. Consejos profesionales de mantenimiento

- Programar una inspección completa por parte del fabricante cada 2 años (incluida la sustitución de la junta del cilindro).

- Mantener el registro de funcionamiento del equipo (registrar presión/temperatura/mantenimiento).

- Los operadores deben poseer las certificaciones adecuadas para equipos hidráulicos

Advertencias de seguridad:

▶ Desconecte siempre la alimentación y libere la presión del acumulador hidráulico antes de realizar el mantenimiento.

▶ No desconecte nunca los conductos hidráulicos presurizados.

▶ Elimine el aceite usado a través de canales de reciclaje profesionales.

-200x45.png)