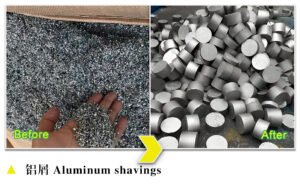

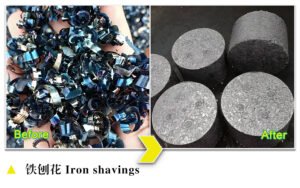

Dans les industries de transformation mécanique, de moulage des métaux et autres, le traitement des déchets métalliques tels que la limaille de fer, la limaille d'aluminium et la limaille de cuivre a toujours été un problème difficile. Les piles de déchets prennent non seulement de la place, mais peuvent également affecter l'environnement de production. Comment recycler efficacement ces déchets métalliques ? Les briquetage de la ferraille a vu le jour ! Il peut comprimer la limaille de fer en galettes de haute densité, réduisant ainsi considérablement le volume, facilitant le transport et le recyclage, tout en augmentant la valeur économique des déchets. Aujourd'hui, examinons de plus près cet outil industriel de protection de l'environnement !

Qu'est-ce qu'une briquetteuse de déchets métalliques ?

Une briquetteuse de déchets métalliques (également appelée machine à briqueter les déchets métalliques) est un appareil qui comprime les déchets métalliques (tels que les déchets de fer, d'aluminium, de cuivre, d'acier, etc.) en galettes de haute densité sous l'effet d'une forte pression.

Avantages principaux :

- Réduction du volume de 70%-90% - les déchets en vrac sont pressés en galettes compactes, ce qui permet d'économiser les coûts de stockage et de transport.

- Augmentation de la valeur de recyclage - le métal après le briquetage est plus facile à fondre et a un taux de récupération plus élevé.

- Respectueux de l'environnement et efficace : réduction des déchets volants, amélioration de l'environnement de l'atelier et respect des exigences en matière de production écologique.

- L'automatisation du pressage hydraulique ou mécanique permet d'économiser du temps et des efforts, et de réduire les coûts de main-d'œuvre dans une certaine mesure.

Scénarios d'application de la machine à briqueter la ferraille

1. Industrie de la transformation mécanique

Les tours, les fraiseuses et les centres d'usinage CNC produisent une grande quantité de déchets de fer et d'aluminium, et la machine à briqueter peut les traiter rapidement pour éviter l'accumulation de déchets.

2. Fonderies et fonderies de métaux

Les déchets métalliques après le briquetage sont plus faciles à placer dans les fours pour la fusion, ce qui réduit les pertes par oxydation et améliore les taux de récupération.

3. Station de recyclage de la ferraille

Une fois les briquettes métalliques pressées, elles sont faciles à transporter et à vendre, ce qui augmente les bénéfices du commerce de la ferraille.

4. Industrie automobile et quincaillerie

Les déchets générés par l'estampage et la découpe peuvent être directement compressés pour réduire les coûts de traitement.

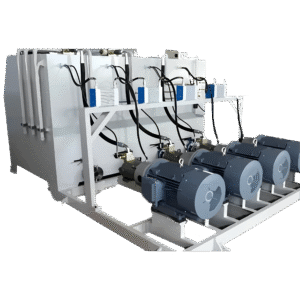

Principe de fonctionnement du briquetage de la ferraille

- Alimentation : Les déchets métalliques sont introduits dans la trémie par une bande transporteuse ou manuellement.

- Pré-pressage : Compression initiale pour éliminer l'air et l'huile.

- Formage à haute pression : Le système hydraulique applique des dizaines, voire des centaines de tonnes de pression pour presser la ferraille en galettes de haute densité.

- Déchargement : Les galettes de métal pressé sont automatiquement déchargées pour faciliter l'empilage et l'expédition.

Comment choisir une machine à briqueter les déchets métalliques

- Capacité de traitement : Choisissez le tonnage approprié (50 tonnes, 100 tonnes, 200 tonnes, etc.) en fonction du volume quotidien moyen de ferraille.

- Matériaux applicables : Différents métaux tels que les déchets de fer, les déchets d'aluminium, les déchets de cuivre, etc. doivent être adaptés à la pression correspondante.

- Degré d'automatisation : Manuel, semi-automatique ou entièrement automatique, à choisir en fonction des besoins.

- Marque et service après-vente : Choisissez un fabricant fiable pour garantir la stabilité de l'équipement et l'assistance à la maintenance à long terme.

Entretien et maintenance

1. Entretien quotidien

Matériel de nettoyage

- Après chaque utilisation, éliminez les résidus (tels que les débris métalliques, les taches d'huile, la poussière) du moule, du rouleau, du système d'alimentation et des autres pièces, afin d'éviter toute accumulation susceptible d'affecter la précision ou de corroder l'équipement.

- Nettoyez la surface avec un chiffon doux ou une brosse. Les taches tenaces peuvent être nettoyées avec un détergent neutre, en évitant d'utiliser des produits chimiques corrosifs.

- Veillez à ce que l'équipement soit complètement sec après le nettoyage afin d'éviter la rouille.

Lubrification et entretien

- Points de lubrification : Lubrifiez régulièrement les pièces mobiles telles que les guides, les roulements, les chaînes, les engrenages, etc., et utilisez le lubrifiant spécifié dans le manuel de l'équipement (graisse à base de lithium ou huile hydraulique anti-usure, par exemple).

- Système hydraulique : Vérifiez le niveau d'huile hydraulique, remplacez l'huile régulièrement (il est recommandé de la remplacer tous les 6 à 12 mois ou en fonction de la charge de travail) et filtrez les impuretés.

- Système pneumatique : vidanger l'eau dans le séparateur d'eau et vérifier si le tuyau d'air fuit.

Inspection du serrage

- Vérifiez si les boulons, les écrous et les fixations du moule sont desserrés, en particulier les pièces soumises à des vibrations à haute fréquence (telles que la tête du poinçon et le mécanisme de transmission).

- Utilisez une clé dynamométrique pour serrer conformément à la norme afin d'éviter de trop serrer et d'endommager le filetage.

2. Entretien régulier

Inspection des composants clés

- Moule : Vérifier l'absence d'usure, de fissures ou de déformations, et réparer ou remplacer à temps ; appliquer de l'huile antirouille lors du stockage.

- Système électrique : Vérifier le vieillissement de la ligne, l'oxydation des contacts des relais et nettoyer la poussière dans le boîtier de commande électrique.

- Système de transmission : Vérifier la tension de la courroie/chaîne, ajuster ou remplacer les pièces usées.

Système hydraulique et pneumatique

- Remplacer régulièrement l'élément filtrant de l'huile hydraulique, vérifier l'étanchéité du cylindre à huile et éviter les fuites d'huile.

- Système pneumatique : Vérifier si le détendeur et l'action du cylindre sont normaux.

Étalonnage et débogage

- Vérifier régulièrement la précision des capteurs tels que les manomètres et les commutateurs.

- Ajustez les paramètres d'espacement et de pression du moule pour garantir une épaisseur de gâteau constante.

La machine à briqueter la ferraille n'est pas seulement un outil puissant pour l'élimination de la ferraille, mais aussi un équipement important pour les entreprises afin de réduire les coûts, d'augmenter l'efficacité et de parvenir à une production écologique. Qu'il s'agisse d'une usine d'usinage, d'une fonderie ou d'un recycleur de ferraille, il peut vous aider à améliorer votre efficacité et à créer une plus grande valeur ! Votre usine est-elle confrontée au problème de l'élimination des déchets métalliques ? N'hésitez pas à consulter les solutions professionnelles de briquetage des déchets métalliques !

-200x45.png)