Prinsip Kerja Baling Press Hidraulik Horisontal

Baling press horizontal hidraulik adalah peralatan otomatis yang merealisasikan kompresi material melalui sistem transmisi hidraulik. Prinsip kerja intinya dapat dibagi menjadi empat sistem utama yang bekerja bersama:

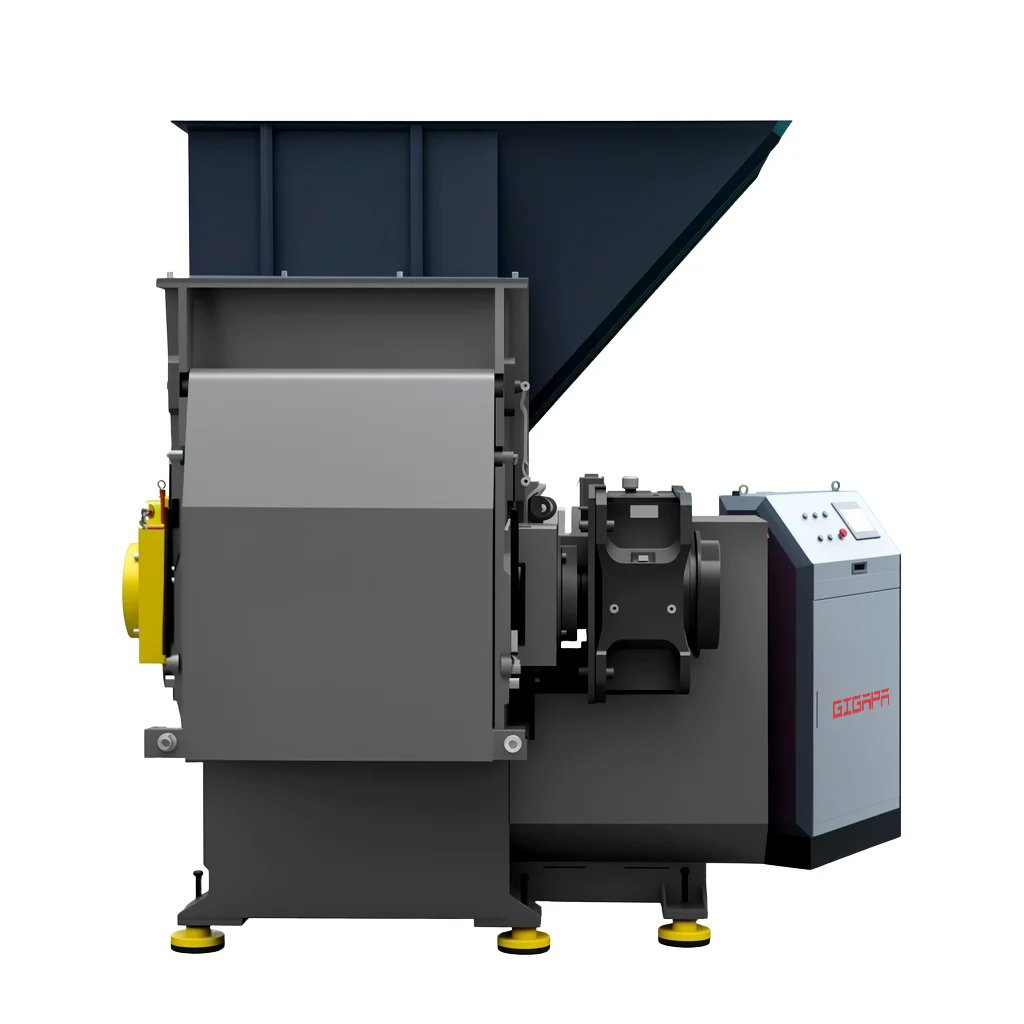

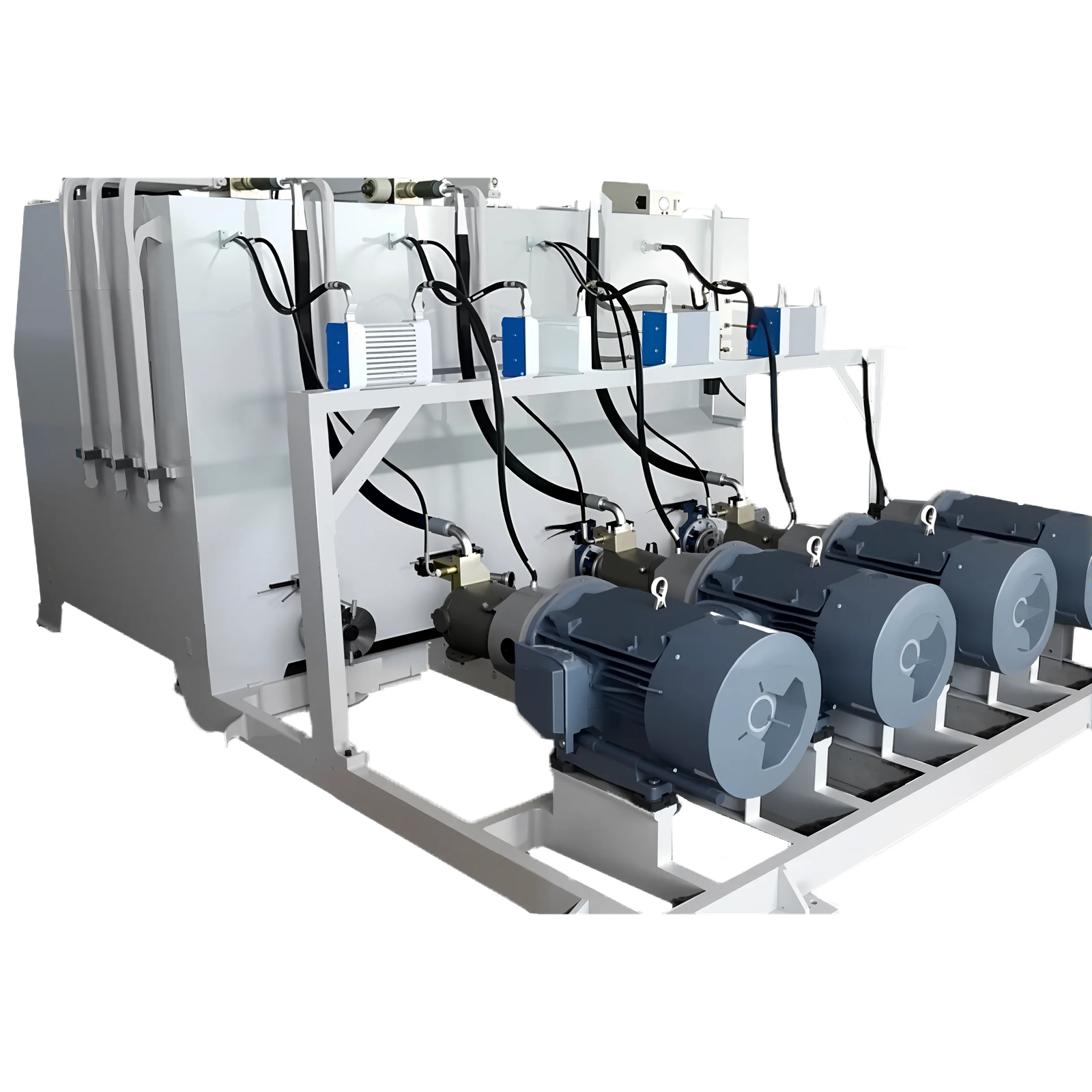

Sistem tenaga hidrolik

- Motor menggerakkan pompa hidraulik untuk menghasilkan aliran oli bertekanan tinggi

- Katup pengatur tekanan mengontrol tekanan output (biasanya 15-30MPa)

- Silinder hidraulik mengubah tekanan oli menjadi daya dorong mekanis (daya dorong tipikal 50-300 ton)

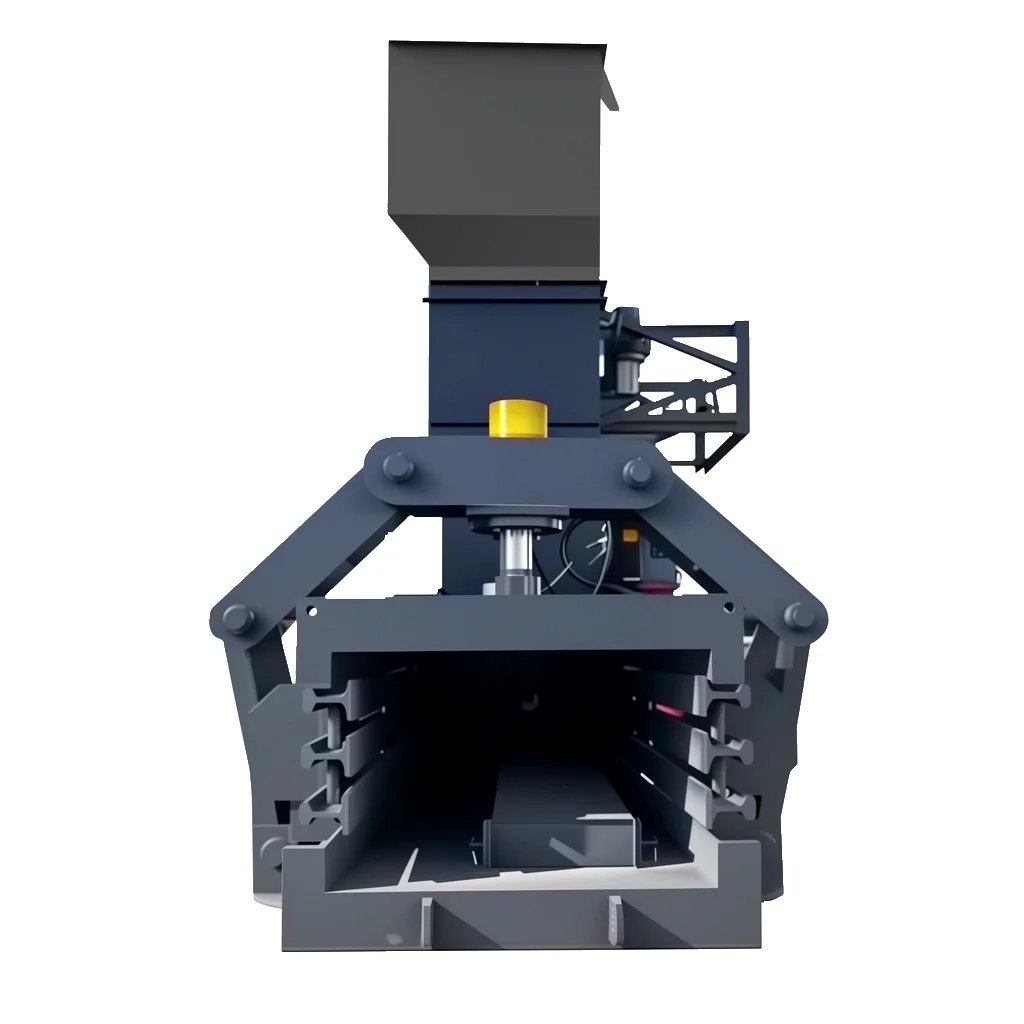

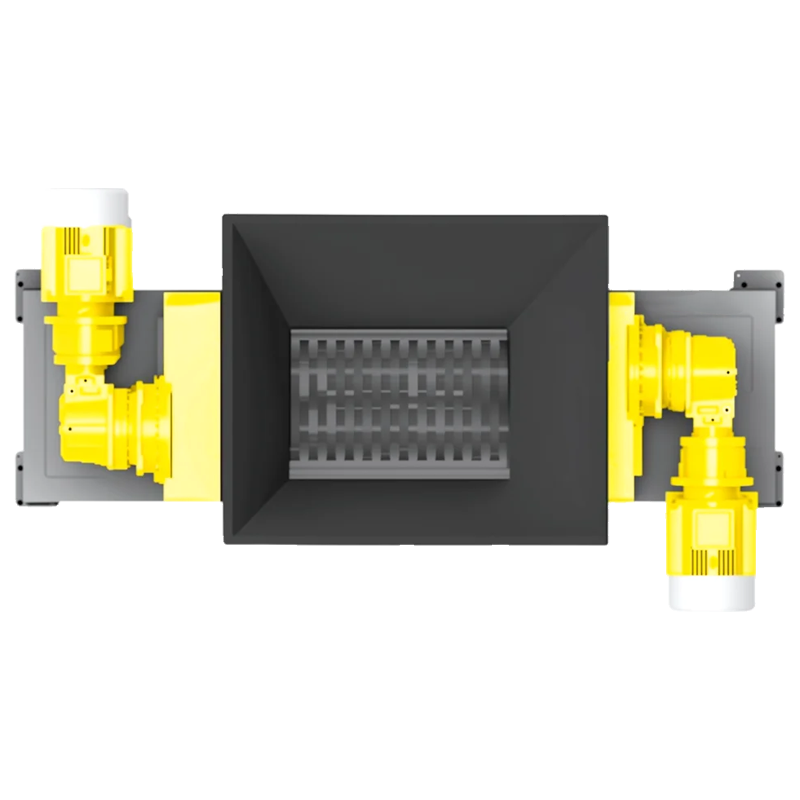

Sistem kompresi material

- Ruang kompresi yang diatur secara horizontal (ukuran dapat disesuaikan)

- Pelat dorong digerakkan oleh silinder Gerakan bolak-balik linier ke bawah

- Desain kompresi progresif (pra-kompresi + kompresi utama dua tahap)

Sistem kontrol otomatis

- Pemrograman PLC mengontrol siklus kompresi (siklus tipikal 90-180 detik)

- Sensor fotolistrik memonitor jumlah pengisian material

- Sensor tekanan menyadari perlindungan kelebihan beban

Sistem keluaran bundling

- Perangkat pengikat/ penguliran otomatis (pneumatik atau elektrik opsional)

- Mekanisme pengeluaran tas (tas dorong/sabuk konveyor dua metode)

- Perangkat pengaman penghubung kunci pintu

Alur kerja:

Pengumpanan → pra-kompresi → kompresi utama → penahan dan pembentukan tekanan → pengikatan otomatis → pengosongan dan penyetelan ulang kantong. Seluruh proses diotomatisasi melalui hubungan elektro-hidrolik, dan rasio kompresi dapat mencapai 5:1 hingga 8:1, yang secara signifikan mengurangi volume bahan.

Panduan Perawatan untuk Mesin Press Baling Horisontal Hidraulik

I. Perawatan Harian

Pemeriksaan Sistem Hidraulik

- Periksa ketinggian oli hidraulik setiap hari (jaga agar tetap di atas titik tengah)

- Memantau suhu oli (kisaran normal: 30-60°C)

- Periksa selang/pelengkap dari kebocoran (segera ganti segel jika ditemukan)

Pelumasan

- Oleskan pelumas pada rel ruang kompresi setiap hari (disarankan: pelumas berbasis lithium)

- Bersihkan batang silinder hidraulik setiap minggu dan oleskan oli anti karat

- Lumasi bantalan dengan gemuk bersuhu tinggi setiap 3 bulan sekali

Pemeriksaan Komponen Utama

- Periksa kabel listrik dari keausan (pemeriksaan visual setiap bulan)

- Menguji fungsi tombol berhenti darurat (mingguan)

- Bersihkan permukaan sensor untuk mencegah pemicuan yang salah

II. Perawatan Terjadwal (Interval yang Disarankan)

| Item | Interval | Prosedur |

|---|---|---|

| Penggantian oli hidrolik | 2000 jam | Gunakan oli hidraulik anti aus (ISO VG46) |

| Penggantian filter | 500 jam | Bersihkan tangki minyak secara bersamaan |

| Kalibrasi tekanan sistem | 6 bulan | Sesuaikan katup pelepas dengan spesifikasi pelat nama |

| Pemeriksaan pengikat | 3 bulan | Fokus pada baut jangkar/dudukan silinder |

III. Pemecahan Masalah Umum

Tekanan Rendah

- Periksa kegagalan katup pelepas

- Uji output pompa hidraulik (memerlukan pengukur tekanan)

- Verifikasi kebocoran internal silinder (penurunan tekanan <10%/10 menit)

Terlalu panas (>70°C)

- Periksa pendingin apakah ada penyumbatan

- Verifikasi viskositas oli (46 ± 5cSt pada suhu 40°C)

- Memeriksa operasi beban berlebih yang terus menerus

Operasi Tidak Normal

- Katup solenoida yang menempel (bersihkan atau ganti spul)

- Kegagalan sinyal PLC (periksa kabel sensor)

- Obstruksi mekanis (mengeluarkan benda asing)

IV. Saran Perawatan Profesional

- Jadwalkan pemeriksaan komprehensif oleh produsen setiap 2 tahun (termasuk penggantian segel silinder)

- Memelihara catatan operasi peralatan (mencatat tekanan/suhu/pemeliharaan)

- Operator harus memiliki sertifikasi peralatan hidraulik yang tepat

Peringatan Keselamatan:

Selalu matikan dan lepaskan tekanan akumulator hidraulik sebelum melakukan perawatan

▶ Jangan sekali-kali melepaskan saluran hidraulik bertekanan

▶ Membuang limbah minyak melalui saluran daur ulang profesional

-200x45.png)