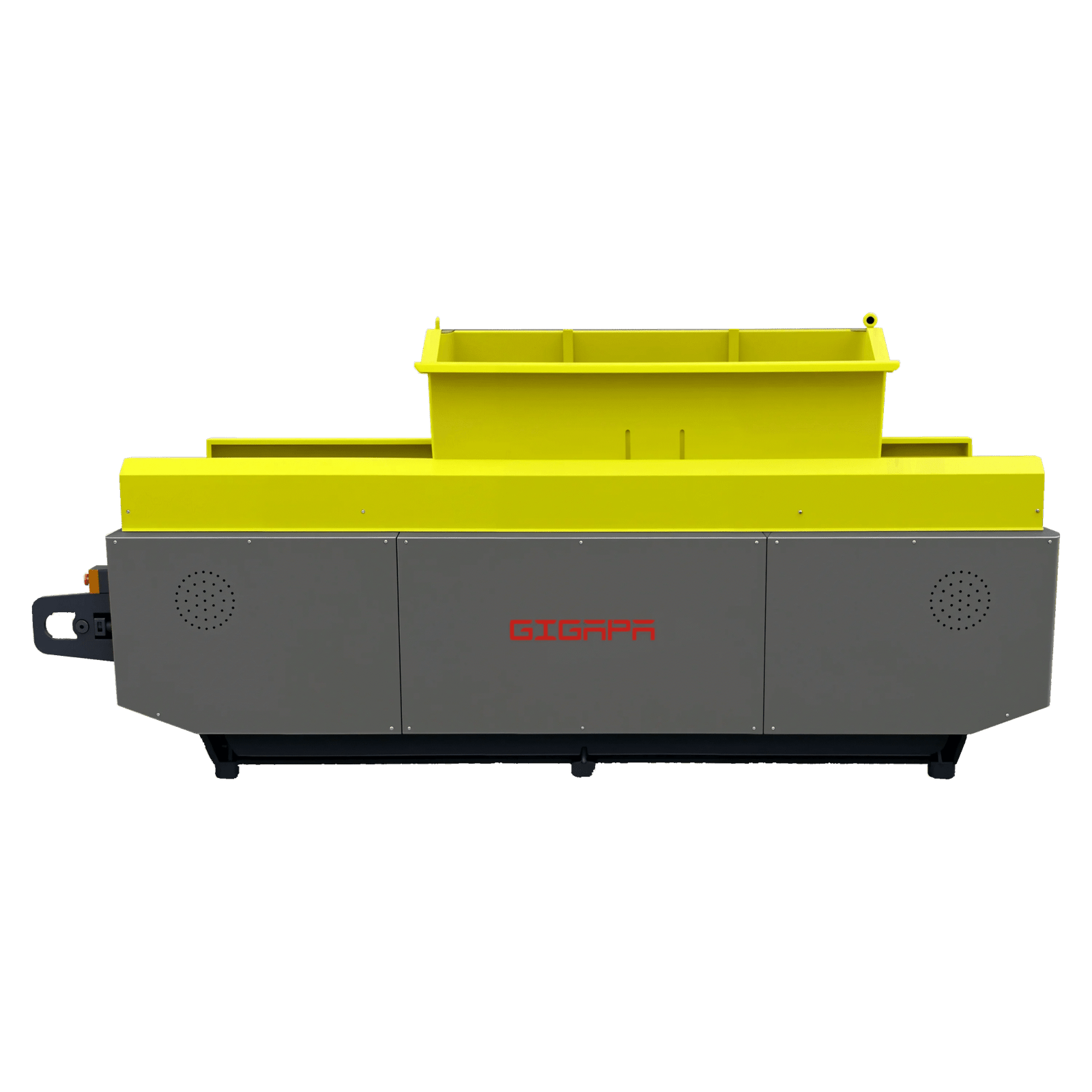

장비 소개:

모터는 V-벨트를 통해 중간 비율 기어 감속기를 구동하고, 이 감속기가 커터 샤프트를 회전시킵니다. 샤프트의 회전하는 칼날이 재료를 찢고 고정된 칼날에 전단 작용을 일으킵니다. 단일 샤프트 파쇄기 재료는 챔버로 운반되어 입자 크기가 스크린 메쉬보다 작아지면 통과하고, 그렇지 않으면 추가 파쇄를 위해 재순환됩니다. 독특한 파쇄 메커니즘을 통해 단일 샤프트 슈레더는 큰 덩어리 재료와 압축된 재료 베일도 처리할 수 있습니다. 중저속으로 작동하여 높은 토크와 효율성을 제공합니다. 장착된 스크린 메쉬는 출력 입자 크기를 효과적으로 제어합니다. 이러한 장점으로 인해 적용 범위가 넓어 다양한 고형 폐기물 재활용 프로젝트에서 자주 선택됩니다.

적용 범위:

| 플라스틱 | 플라스틱 시트, 파이프, 필름, 팔레트, 가전제품 껍질, 음료수 병, 마대, 기타 플라스틱 제품. |

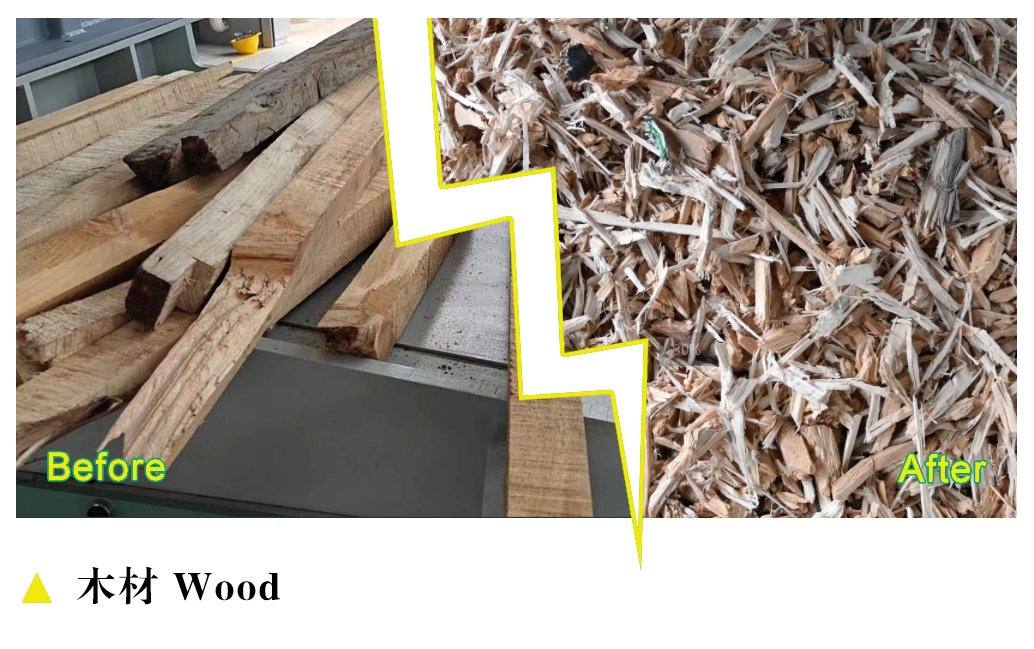

| 목재 | 폐목재, 목재 스크랩, 목재 틀, 목재 팔레트, 목재 문, 목재 테이블 및 의자 등 |

| 종이 | 사무용지, 포장지, 판지, 책, 종이 트레이 등 |

| 패브릭 및 가죽 | 가죽 조각, 합성 섬유 천, 면 천, 섬유 소재, 카펫, 옷, 커튼 등. |

| 금속 | 알루미늄 스크랩, 알루미늄 캔, 알루미늄 프로파일 등 |

| 기타 | 유색 강철 타일, 스펀지, 폼, 라텍스, 가짜, 불량품, 유통기한이 지난 제품 등이 있습니다. |

모델 매개변수:

| 모델 | GSS-F206 | GSS-F308 | GSS-F310 | GSS-F312 | GSS-F314 | GSS-F415 |

|---|---|---|---|---|---|---|

| 분쇄 챔버 크기(mm) | 500×570 | 815×770 | 815×970 | 815×1170 | 815×1370 | 1100×1470 |

| 스윙 직경(mm) | φ224 | φ392 | φ392 | φ392 | φ392 | φ480 |

| 메시 조리개(mm) | φ40 | φ40 | φ40 | φ40 | φ40 | φ40 |

| 모터 출력(kW) | 18.5 | 37 | 45 | 55 | 75 | 110 |

| 치수(L×W×H)(mm) | 1880×1300×1730 | 2810×1770×2120 | 2810×1970×2120 | 2810×2490×2120 | 2810×2710×2120 | 3700×2840×2530 |

| 전체 무게(kg) | 약 1600 | 약 4000 | 약 4300 | 약 5300 | 약 5900 | 약 11400 |

위 모델은 표준 범용 모델입니다. 다른 모델이 필요한 경우 담당자에게 문의하시면 필요에 따라 맞춤형 서비스를 제공할 수도 있습니다.

기술 하이라이트:

1. 높은 비용 효율성

높은 경도, 내마모성, 각도를 교체하여 여러 번 재사용 가능

2. 우수한 안정성

고유한 액체 및 이물질 채널로 유압 시스템을 간섭으로부터 보호합니다.

3. 높은 안전성

고정 나이프는 조정할 수 있을 뿐만 아니라 잠글 수도 있어 나이프와의 충돌을 효과적으로 방지할 수 있습니다.

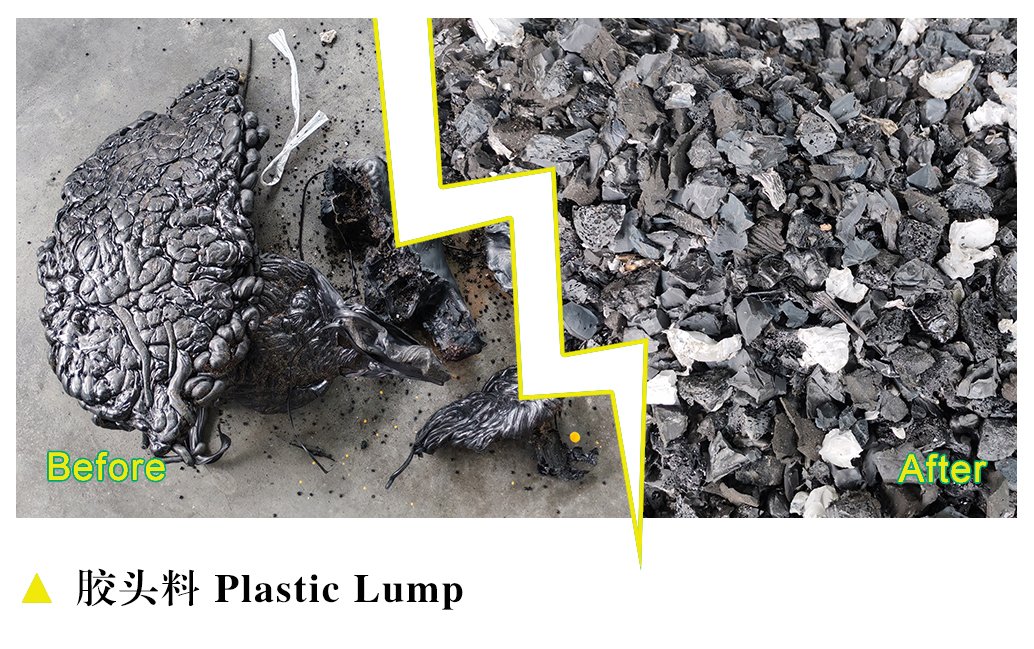

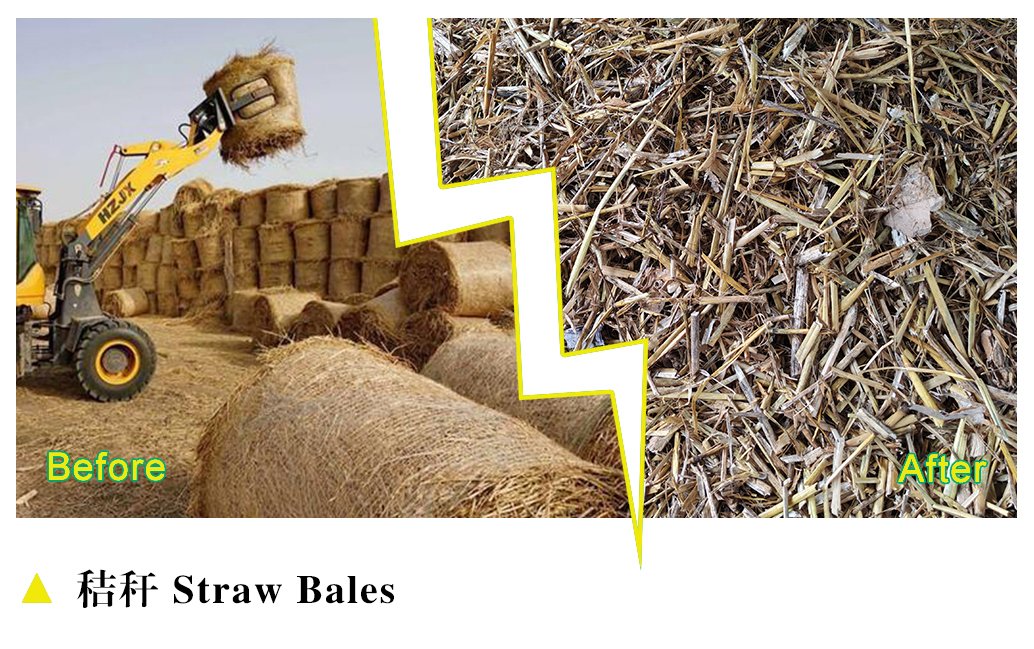

효과 비교:

작동 원리

단일 샤프트 분쇄기는 폐 플라스틱, 목재, 고무, 금속 및 기타 재료의 분쇄 및 가공에 널리 사용되는 일종의 기계 장비입니다. 핵심 작동 원리는 다음과 같이 체계적으로 설명할 수 있습니다:

1. 핵심 구조 구성

1.1 전원 시스템

고 토크 모터 (30-200kW) 또는 유압 드라이브를 채택하고 감속기 / 기어 박스를 통해 동력을 전달하여 저속 고 토크 출력을 보장합니다 (속도는 일반적으로 15-60rpm).

1.2 파쇄 장치

- 스핀들: 고강도 합금강으로 단조, 표면 경화(경도 HRC55 이상), 탈착식 블레이드 시트가 장착되어 있습니다.

- 무빙 나이프: 6-40개, D2/H13 공구강으로 제작되었으며 유압 너트로 고정되어 있고 칼날 가장자리가 나선형으로 배열되어 충격 하중을 줄입니다.

- 고정 나이프: 2~4개, 움직이는 나이프와 전단각(보통 15°-25°)을 형성하며, 재료가 움직이는 나이프와 일치합니다.

1.3 화면 시스템

교체 가능한 스크린 플레이트(조리개 10-100mm 옵션), 방전 입자 크기 제어, 망간강 소재로 서비스 수명을 연장합니다.

1.4 유압 시스템

푸시 실린더(압력 10-20MPa)와 나이프 박스 개폐 실린더를 장착하여 자동 공급 및 유지 보수와 캐빈의 빠른 개방을 실현합니다.

2. 워크플로

2.1 먹이기 단계

재료가 컨베이어 벨트/수동을 통해 호퍼에 투입되면 유압 푸시 플레이트(또는 중력 공급)가 재료를 회전하는 나이프 샤프트에 밀어 넣습니다.

2.2 파쇄 단계

- 전단 작업: 움직이는 나이프와 고정 나이프가 인터레이스 전단을 형성하여 재료를 스트립으로 자릅니다.

- 찢어지는 동작: 칼날의 나선형 레이아웃에 의해 발생하는 축 방향 장력이 재료 섬유를 끊습니다.

- 압착 동작: 재료가 칼날과 스크린 사이에서 반복적으로 문질러지고 분쇄됩니다.

2.3 방전 제어

분쇄 후 재료는 스크린을 통해 걸러지고 적격 입자는 배출되고 부적격 재료 블록은 계속 순환하여 분쇄됩니다.

3. 기술적 특성

3.1 지능형 제어

- PLC 시스템은 전류 및 온도와 같은 파라미터를 실시간으로 모니터링하고 과부하가 걸리면 자동으로 역회전/정지합니다.

- 옵션으로 제공되는 금속 감지 연동 장치를 사용하면 딱딱한 이물질로 인한 공구 손상을 방지할 수 있습니다.

3.2 적응형 디자인

- 금속용 양날 나이프, 섬유용 갈고리형 나이프 등 다양한 재료에 맞는 나이프를 선택할 수 있습니다(예: 금속용 양날 나이프).

- 재료 두께 변화에 맞춰 나이프 간격을 조절할 수 있습니다(0.1~5mm).

3.3 안전 메커니즘

- 전기 및 유압식 이중 잠금, 유지보수 중 나이프 샤프트의 물리적 잠금.

- 85dB 미만의 소음 제어(방음 커버 디자인 사용).

-200x45.png)