장비 소개:

단일 샤프트 분쇄기는 단일 샤프트 과립기라고도 합니다. 단일축 분쇄기의 고속 회전 칼날은 재료 크기가 스크린 메쉬의 작은 구멍을 통과할 수 있을 정도로 줄어들 때까지 고정된 칼날에 지속적으로 절단합니다. 회전 속도가 빠르고 스크린 메쉬 크기가 작기 때문에 일반적으로 2차 분쇄 방법으로 사용됩니다. 더 작고 균일한 과립은 과립기와 같은 후속 장비의 작동에 유리합니다. 공기 배출 장치를 사용하면 컨베이어가 차지하는 넓은 공간 문제를 효과적으로 해결할 수 있으며 최종 배출 위치가 더 유연합니다. 이러한 장점으로 인해 단일 샤프트 분쇄기는 높은 입자 품질이 필요한 자원 재활용 산업에서 널리 사용됩니다.

적용 범위:

| 플라스틱 | 사출 성형, 압출 성형, 블로우 성형 및 기타 일반 플라스틱, 교통 콘, 소형 가전 제품 쉘, 음료수 병, 마대 및 기타 플라스틱 제품. |

| 목재 | 폐목재, 목재 스크랩, 목재 몰드, 목재 팔레트, 목재 문, 목재 테이블, 목재 의자 등 |

| 고무 | 타이어 고무, 재활용 고무, 씰링 스트립 등 |

| 종이 | 문서 용지, 포장지, 골판지, 책 등 |

| 패브릭 및 가죽 | 가죽 조각, 합성 섬유, 카펫, 의류, 커튼 등 |

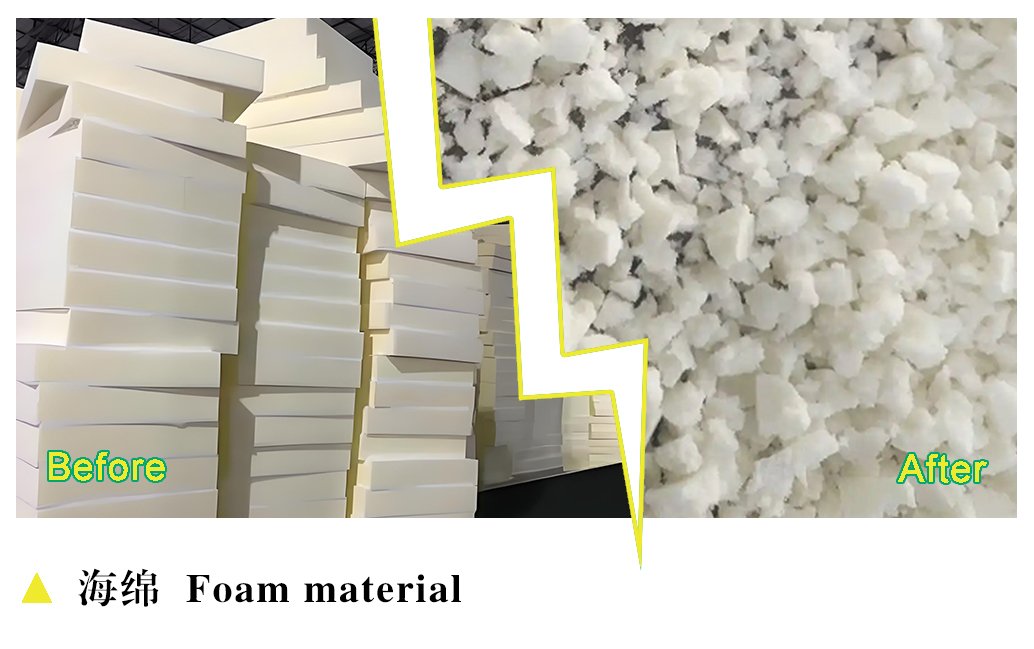

| 기타 | 회로 기판, 전선, 케이블, 스펀지, 폼, 라텍스, 유리 섬유 등 |

모델 매개변수:

| 모델 | GSG-M806 | GSG-M808 | GSG-M408 | GSG-M508 | GSG-M512 | GSG-M612 |

| 스윙 직경(mm) | φ320 | φ320 | φ420 | φ520 | φ520 | φ660 |

| 롤러 길이(mm) | 600 | 800 | 800 | 800 | 1200 | 1200 |

| 메시 조리개(mm) | φ12 | φ12 | φ12 | φ12 | φ12 | φ12 |

| 모터 출력(kW) | 22 | 30 | 37 | 45 | 75 | 90 |

| 치수(L-W-H)(mm) | 1400×1180×2220 | 1400×1380×2220 | 1580×1450×2310 | 2170×1780×3100 | 2170×2180×3100 | 2490×2280×3350 |

| 전체 무게(kg) | 약 1500 | 약 1800 | 약 3100 | 약 4300 | 약 5400 | 약 7200 |

위 모델은 표준 범용 모델입니다. 다른 모델이 필요한 경우 담당자에게 문의하시면 필요에 따라 맞춤형 서비스를 제공할 수도 있습니다.

기술 하이라이트:

1. 높은 신뢰성

안전 계수가 높은 고속 베어링을 사용하여 베어링이 더욱 안정적이고 오래 지속됩니다.

2. 좋은 경제

움직이는 블레이드와 고정 블레이드 모두 여러 번 연마할 수 있어 부품 마모 비용을 효과적으로 절감할 수 있습니다.

3. 뛰어난 유지보수성

분할 박스 디자인에는 개폐 메커니즘이 장착되어 있어 유지보수가 간단하고 효율적이며 안전합니다.

작동 원리

1. 재료 공급

- 재료 입력: 재료는 입구를 통해 분쇄기의 분쇄 챔버로 공급됩니다. 설계에 따라 컨베이어 또는 기타 장치를 사용하여 재료를 수동 또는 자동으로 기계에 공급할 수 있습니다.

- 적용 가능한 재료: 이 파쇄기는 플라스틱, 고무, 전자 폐기물, 금속, 목재, 종이 등 다양한 재료를 처리할 수 있습니다.

2. 회전식 칼날을 이용한 절단 및 파쇄

- 회전하는 칼날: 단일 샤프트 분쇄기에는 여러 개의 강력한 칼날을 구동하는 메인 샤프트가 장착되어 있습니다. 메인 샤프트는 일반적으로 전기 모터로 구동되어 칼날이 고속으로 회전합니다.

- 전단 작용: 재료가 분쇄 챔버에 들어가면 회전하는 칼날이 재료와 접촉합니다. 칼날이 절단, 찢어짐, 압축력을 가해 재료를 더 작은 입자로 부숩니다.

- 재료와 칼날 사이의 상호 작용: 재료가 칼날 영역으로 밀려 들어가면 칼날이 재료를 빠르게 절단하고 분쇄합니다. 재료에 대한 칼날의 상대적인 움직임으로 인해 강력한 절단 및 파쇄력이 생성됩니다.

3. 분쇄 및 스크리닝

- 분쇄 과정: 재료가 칼날을 통과하면서 빠르게 파쇄되고 분쇄됩니다. 그런 다음 분쇄된 재료는 챔버 밖으로 흘러나와 스크린을 통과하거나 더 미세한 처리를 위해 추가 분쇄를 거칩니다.

- 스크리닝 기능: 싱글 샤프트 크러셔의 일부 모델에는 분쇄된 재료의 크기를 제어하는 스크린이 장착되어 있습니다. 재료는 스크린을 통과해야 하며, 입자 크기가 필요한 사양을 충족하면 배출됩니다. 그렇지 않은 경우 재료는 추가 감소를 위해 분쇄 챔버로 다시 들어갑니다.

4. 재료 출력

- 분쇄된 입자: 재료는 회전하는 칼날에 의해 지속적으로 파쇄되고 분쇄된 후 배출구를 통해 분쇄기에서 배출됩니다. 고속 절단 및 파쇄 작업으로 인해 결과물은 일반적으로 더 작고 균일한 입자 형태가 됩니다.

- 입자 크기: 최종 입자 크기는 칼날 디자인, 재료 경도, 작동 조건에 따라 달라집니다. 더 작은 입자가 필요한 경우 블레이드 정밀도를 조정하거나 작동 설정을 미세 조정할 수 있습니다.

-200x45.png)