В отрасли переработки металлов работа с сыпучими отходами всегда была проблемой - груды металлолома не только занимают много места на складе (по статистике, плотность укладки неспрессованного стального лома составляет всего 0,2-0,8 т/м³), но и увеличивают транспортные расходы до 15-20%. Рождение машины для непрерывной прессовки металла полностью меняет ситуацию.

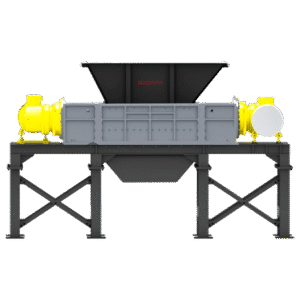

Машины для непрерывного прессования металла также известны как брикетировочные прессы бункерного типа. Благодаря инновационной конструкции с двумя гидравлическими цилиндрами, он может генерировать до 250 тонн силы сжатия, что позволяет эффективно спрессовывать различные металлические отходы в блоки высокой плотности. Уникальная система хранения бункера обеспечивает бесперебойную подачу материала. Благодаря интеллектуальной системе управления PLC, он может обрабатывать 8-15 тонн металлолома в час, увеличивая эффективность производства более чем на 40%. Непрерывные машины для прессования металла также могут автоматически отделять и собирать отработанную жидкость во время процесса прессования, чтобы сохранить рабочую среду чистой. Стоит также отметить, что эта прессовальная машина может быть легко соединена с конвейерами, дробилками и другим оборудованием для создания автоматизированной производственной линии, что значительно снижает трудозатраты. В качестве примера можно привести реальное применение этого оборудования: после того, как станция по переработке отходов среднего размера приняла это оборудование, потребность в складских площадях сократилась на 75%, транспортные расходы уменьшились на 30%, а доход от добавленной стоимости составил 15% за счет увеличения плотности отходов. Это профессиональное оборудование, сочетающее в себе преимущества эффективного производства, интеллектуального управления и экологически безопасной эксплуатации, становится ключевым оборудованием для современных компаний по переработке металлов, повышающим их конкурентоспособность.

Преимущества непрерывной машины для прессования металла

1. Повышенная эффективность сжатия и хранения материалов

Машины непрерывного прессования металла революционизируют процесс обработки лома, превращая рыхлые, громоздкие металлические отходы в очень компактные тюки плотностью до 3,5 т/м³. Процесс прессования, осуществляемый с помощью двойных гидравлических цилиндров, создающих усилие до 250 тонн, позволяет уменьшить объем материала на 75-80%, значительно оптимизируя складские площади и транспортную логистику. Кроме того, встроенные системы удаления жидкости активно отделяют масла и охлаждающие жидкости в процессе уплотнения, достигая коэффициента извлечения жидкости 95%, что не только повышает насыпную плотность, но и улучшает чистоту и рыночную стоимость переработанного лома. Такое сочетание высокоплотного уплотнения и удаления влаги обеспечивает переработчикам максимальную эффективность грузоподъемности при соблюдении строгих экологических норм по обращению с отходами.

2. Повышение эффективности производства за счет непрерывной работы

В отличие от традиционных пресс-подборщиков периодического действия, машины для прессования металла непрерывного действия оснащены автоматической загрузкой в бункер, которая исключает ручное вмешательство, обеспечивая безостановочную обработку 8-15 тонн в час. Механизм непрерывной подачи синхронизируется с циклом прессования, сокращая время простоя на 90% и повышая общую эффективность оборудования до более чем 85%. В усовершенствованных моделях предусмотрена оптимизация скорости подачи на основе искусственного интеллекта, которая динамически регулирует подачу материала в зависимости от типа и размера лома, предотвращая застревание и обеспечивая пиковую производительность. Для предприятий с большими объемами переработки это означает увеличение ежедневной производительности на 40% по сравнению с системами с ручной загрузкой, что значительно повышает рентабельность инвестиций.

3. Бесшовная интеграция для сквозной автоматизации

Разработанные для "умных" фабрик, машины для непрерывной прессовки металла легко интегрируются с существующими конвейерами, шредерами и сортировочными линиями через интерфейсы, управляемые ПЛК (совместимые с Profinet, Ethernet/IP). Стандартные размеры рулонов (800x600x500 мм) позволяют напрямую передавать их роботизированным укладчикам или транспортным системам, создавая полностью автоматизированный рабочий процесс от приема лома до отгрузки. Дополнительные модули IoT обеспечивают удаленный мониторинг производственных показателей и предупреждения о необходимости профилактического обслуживания, что еще больше упрощает управление заводом.

4. Превосходная производительность при работе с трудными материалами

От запутанной медной проволоки до неровных обрезков нержавеющей стали - эти машины для непрерывной прессовки металла справляются с задачей там, где обычное оборудование не справляется. Основные инновации включают:

- Шнеки для предварительного сжатия, обеспечивающие предварительное кондиционирование материалов с низкой плотностью

- Переменные профили давления (с шагом в 10 тонн) для хрупких сплавов

- Износостойкие камеры сжатия для абразивного лома

5. Интеллектуальная автоматизация для экономии труда и средств

Пресс-подборщики последнего поколения сокращают потребность в персонале всего до 0,5 рабочих часов на тонну - на 70% меньше по сравнению с ручными системами. Характеристики, обеспечивающие такую эффективность:

- Средства самодиагностики, автоматически устраняющие проблемы выравнивания

- Системы быстрой замены проволоки/стяжек для тюков без инструментов

- Режимы рекуперации энергии, снижающие энергопотребление 25% во время холостых циклов

Минимизируя участие человека, заводы добиваются стабильного качества рулонов (разброс плотности ≤3%) и снижают травматизм на рабочем месте, связанный с ручной обработкой лома.

6. Решение для крупномасштабной переработки отходов

Для заводов и мегаперерабатывающих предприятий, перерабатывающих 50 000+ тонн/год, машины непрерывного прессования металла обеспечивают непревзойденную масштабируемость:

- Кластерные конфигурации позволяют нескольким устройствам питать центральный измельчитель

- Многоуровневое сжатие позволяет работать с любыми материалами - от легкого алюминия до тяжелых стальных листов

- Двухсменная работа обеспечивает производительность более 200 тонн в день

Технические моменты

1. Бесконечная прочность: Двусторонние гидравлические цилиндры повышают эффективность сжатия

Традиционные пресс-подборщики в основном используют одностороннюю гидравлическую систему, что приводит к неравномерному распределению усилия сжатия, что приводит к нестабильной плотности металлических пакетов. Наша машина для непрерывной прессовки металла использует двухстороннюю конструкцию синхронного гидравлического цилиндра, что дает три прорывных преимущества:

- Увеличенное давление 40%: два цилиндра работают вместе, максимальное усилие сжатия достигает 250 тонн, легко справляясь с высокотвердой сталью и тяжелыми медными и алюминиевыми отходами.

- Равномерное сжатие: Симметричное давление применяется для предотвращения эксцентрической нагрузки, обеспечивая погрешность плотности каждого металлического пакета менее 3%.

2. Интеллектуальная система сепарации отработанной жидкости: Поддерживайте чистоту рабочей среды

Отработанные жидкости, такие как режущее масло и охлаждающая жидкость, образующиеся при переработке металла, всегда были больным местом в отрасли. Наш многоступенчатый канал обработки отработанных жидкостей включает в себя:

V-образный дизайн направляющих пазов: Отработанная жидкость автоматически поступает в центральную трубу сбора во время сжатия, эффективность сепарации составляет 95%

Двухступенчатое устройство фильтрации:

- Первичный фильтр из нержавеющей стали задерживает металлическую стружку (размер пор 5 мм)

- Вторичный активированный уголь поглощает остатки жира (в соответствии со стандартами выбросов EPA)

Встроенный бак для хранения жидкости объемом 3 м³: Оснащен датчиком уровня жидкости и электрическим сливным клапаном для обеспечения беспилотного управления

3. Интеллектуальная система управления

Интеллектуальный центр управления на базе ПЛК предоставляет оборудованию три основные возможности:

Адаптивный алгоритм сжатия:

- Обнаружение накопления материала в режиме реального времени с помощью лазерного толщиномера

- Автоматическая регулировка хода сжатия (точность ±2 мм)

Протокол соединения оборудования:

- Поддержка протокола OPC UA/Modbus TCP

- Может образовать полностью автоматическую производственную линию с дробилкой и конвейерной линией

Предиктивное обслуживание:

- Датчик вибрации контролирует состояние подшипника

- Предварительное предупреждение о возможных сбоях за 3-7 дней

Диапазон применения:

- Обычные металлические отходы: алюминиевые банки, лом стали, лом железа, лом алюминия, лом меди, лом цветных стальных плиток, строительные отходы стальных прутков, лом алюминиевых профилей;

- Частицы черных металлов: частицы нержавеющей стали, частицы стали, частицы железа, отходы штамповки;

- Частицы цветных металлов: алюминиевая стружка, титановая стружка;

- Конструкционные металлические отходы: разобранные кузова автомобилей, корпуса бытовой техники, корпуса компьютеров; алюминиевая фольга, отсортированная от полюсов литиевых батарей;

- Побочные продукты производства: Гранулированная стружка от производства рафинированного листа, толстые алюминиевые листы/алюминиевые обрезки от грубой механической обработки;

- Различные металлические отходы: отходы кремниевых стальных листов, масляные фильтры, бочки из-под масла, банки из-под краски, отходы изделий из алюминиевой фольги;

Подходит ли вам машина для непрерывной прессовки металла?

Если ваш пункт приема металлолома перерабатывает сталь, медь или алюминий, вам пригодится машина непрерывного прессования:

✔ Повышение производительности на 30-50%

✔ Сокращение трудозатрат за счет автоматизации повторяющихся задач

✔ Повышение качества прессования для увеличения прибыли от перепродажи

Нужна помощь в выборе лучшей модели?

📞 Обратитесь к нашим специалистам за бесплатной консультацией!

Тел: +86-18019665417

Электронная почта: info@gigapa.com

-200x45.png)