Arbeitsprinzip der horizontalen hydraulischen Ballenpresse

Eine hydraulische horizontale Ballenpresse ist ein automatisiertes Gerät, das die Materialverdichtung durch ein hydraulisches Übertragungssystem realisiert. Ihr Hauptarbeitsprinzip kann in vier zusammenwirkende Schlüsselsysteme unterteilt werden:

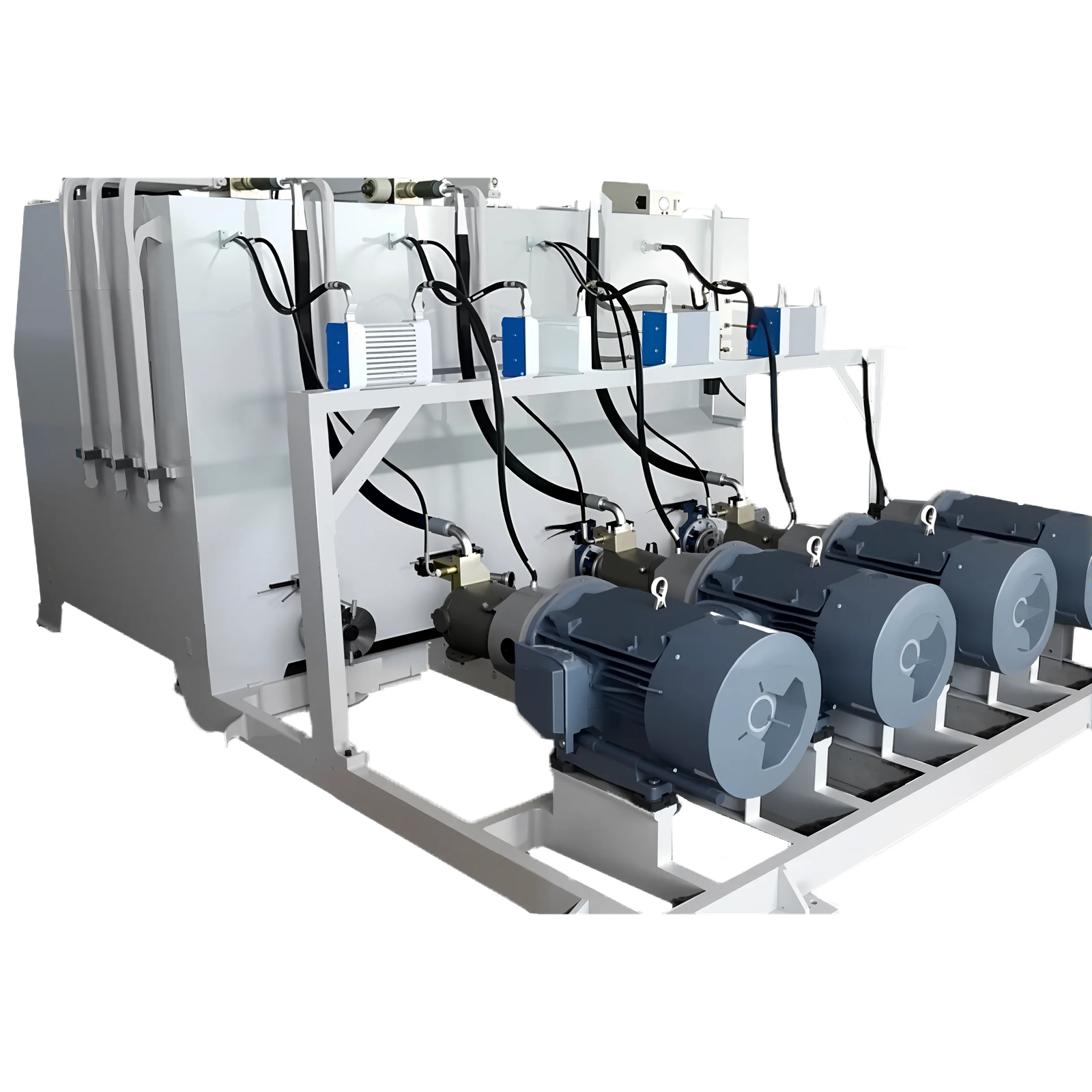

Hydraulisches Antriebssystem

- Der Motor treibt die Hydraulikpumpe an, um einen Hochdruck-Ölstrom zu erzeugen.

- Das Druckregelventil regelt den Ausgangsdruck (normalerweise 15-30 MPa)

- Der Hydraulikzylinder wandelt den Öldruck in mechanische Schubkraft um (typische Schubkraft 50-300 Tonnen)

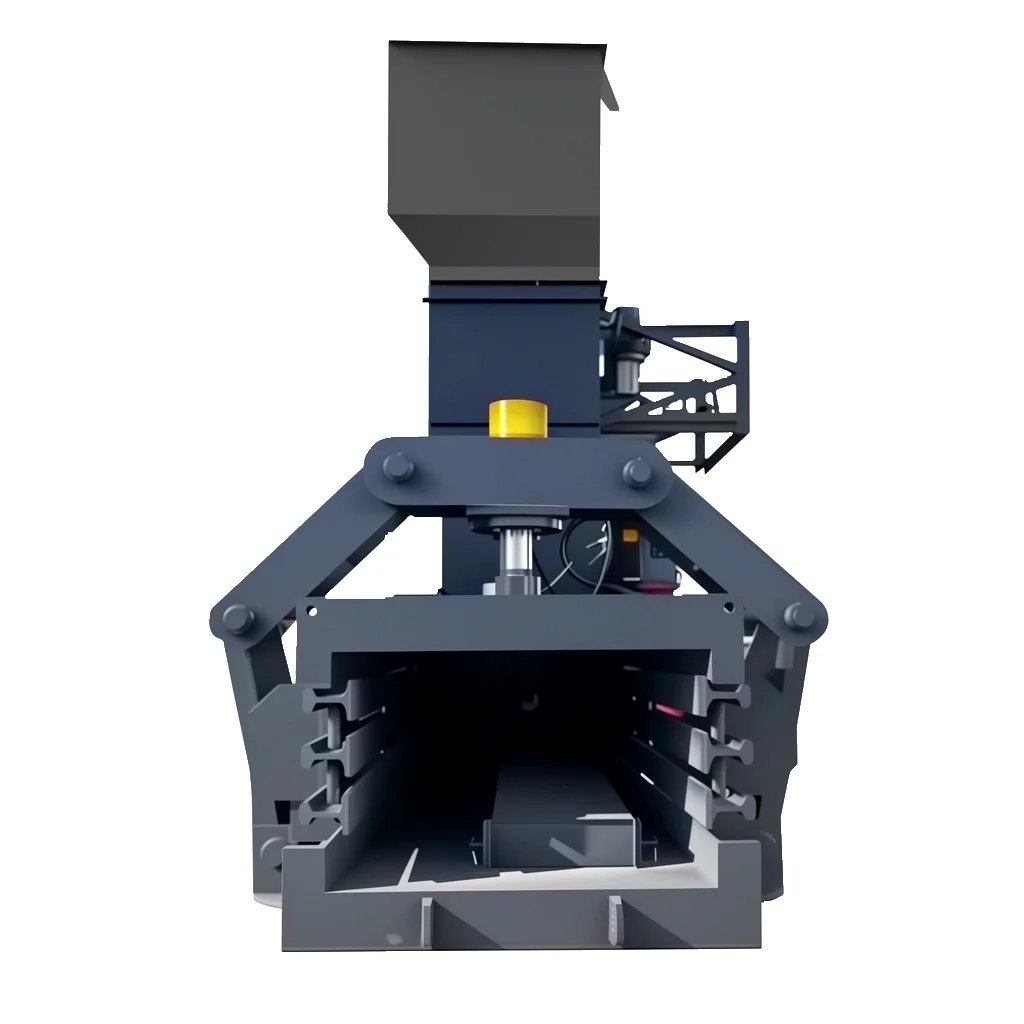

System zur Materialverdichtung

- Horizontal angeordneter Kompressionsraum (Größe kann individuell angepasst werden)

- Die Druckplatte wird durch den Zylinder angetrieben Abwärts gerichtete lineare Hin- und Herbewegung

- Progressive Kompression (Vorkompression + Hauptkompression in zwei Stufen)

Automatisches Kontrollsystem

- PLC-Programmierung steuert den Kompressionszyklus (typischer Zyklus 90-180 Sekunden)

- Lichtschranke überwacht die Materialfüllmenge

- Drucksensor realisiert Überlastungsschutz

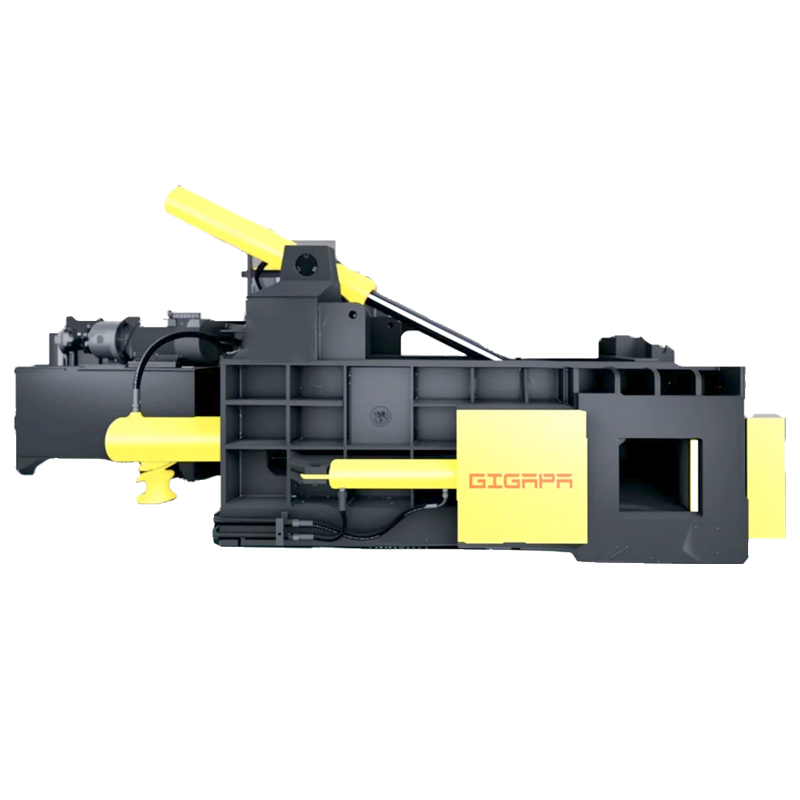

Bündelung des Outputsystems

- Automatische Einfädel-/Bindevorrichtung (wahlweise pneumatisch oder elektrisch)

- Sackentleerungsmechanismus (zwei Methoden: Drucksack/Förderband)

- Sicherheitsvorrichtung für das Türschlossgestänge

Arbeitsablauf:

Zuführung → Vorverdichtung → Hauptverdichtung → Druckhaltung und Formgebung → automatische Bündelung → Sackentleerung und Rückstellung. Der gesamte Prozess ist durch ein elektrohydraulisches Gestänge automatisiert, und das Verdichtungsverhältnis kann 5:1 bis 8:1 erreichen, wodurch das Materialvolumen erheblich reduziert wird.

Wartungsanleitung für hydraulische horizontale Ballenpressen

I. Tägliche Wartung

Inspektion des hydraulischen Systems

- Täglich den Hydraulikölstand prüfen (über dem Mittelwert halten)

- Öltemperatur überwachen (normaler Bereich: 30-60°C)

- Schläuche/Armaturen auf Leckagen prüfen (Dichtungen sofort austauschen, falls gefunden)

Schmierung

- Täglich Schmierfett auf die Schienen der Kompressionskammern auftragen (empfohlen: Schmierfett auf Lithiumbasis)

- Reinigen Sie die Hydraulikzylinderstangen wöchentlich und tragen Sie Rostschutzöl auf.

- Schmieren Sie die Lager alle 3 Monate mit Hochtemperaturfett.

Kontrollen der Schlüsselkomponenten

- Elektrische Verkabelung auf Verschleiß prüfen (monatliche Sichtprüfung)

- Test der Funktion der Not-Aus-Taste (wöchentlich)

- Reinigen Sie die Sensoroberflächen, um Fehlauslösungen zu vermeiden.

II. Planmäßige Wartung (empfohlene Intervalle)

| Artikel | Intervall | Verfahren |

|---|---|---|

| Wechsel des Hydrauliköls | 2000 Stunden | Verwenden Sie ein verschleißarmes Hydrauliköl (ISO VG46) |

| Austausch des Filters | 500 Stunden | Öltank gleichzeitig reinigen |

| Kalibrierung des Systemdrucks | 6 Monate | Überdruckventil auf Typenschild einstellen |

| Inspektion von Verbindungselementen | 3 Monate | Fokus auf Ankerbolzen/Zylinderbefestigungen |

III. Allgemeine Fehlersuche

Niederdruck

- Ausfall des Überdruckventils prüfen

- Testen der Hydraulikpumpenleistung (Manometer erforderlich)

- Überprüfung der internen Leckage des Zylinders (Druckabfall <10%/10min)

Überhitzung (>70°C)

- Kühler auf Verstopfung prüfen

- Überprüfen Sie die Ölviskosität (46±5cSt bei 40°C)

- Prüfung auf Dauerüberlastbetrieb

Abnormaler Betrieb

- Magnetventil klemmt (Schieber reinigen oder ersetzen)

- SPS-Signalausfall (Sensorverkabelung überprüfen)

- Mechanische Verstopfung (Fremdkörper entfernen)

IV. Professionelle Pflegeberatung

- Planen Sie alle 2 Jahre eine umfassende Inspektion durch den Hersteller ein (einschließlich Austausch der Zylinderdichtungen)

- Führen eines Betriebstagebuchs (Aufzeichnung von Druck/Temperatur/Wartung)

- Die Bediener müssen über eine ordnungsgemäße Zertifizierung für hydraulische Geräte verfügen.

Sicherheitshinweise:

▶ Schalten Sie vor der Wartung immer den Strom ab und lassen Sie den Druck im Hydraulikspeicher ab.

▶ Trennen Sie niemals unter Druck stehende Hydraulikleitungen

▶ Entsorgen Sie Altöl über professionelle Recyclingkanäle

-200x45.png)