Einführung der Ausrüstung:

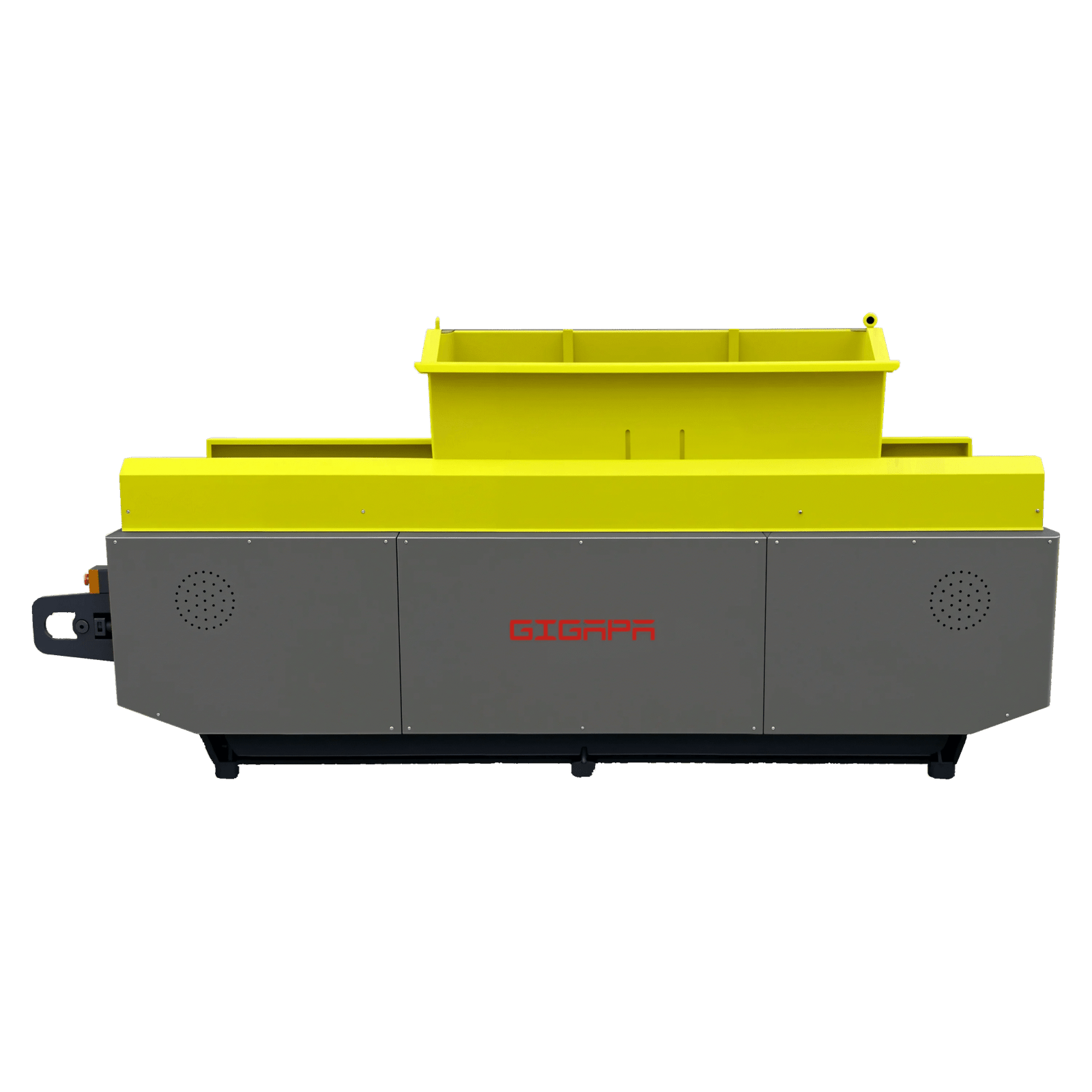

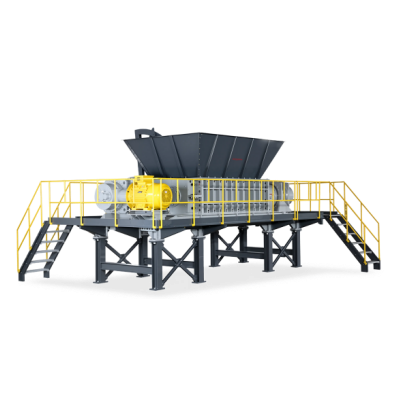

Kontinuierliche Metallballenpressen sind auch als Trichterpressen bekannt und werden in erster Linie zur Verdichtung von Metallschrott zu Blöcken eingesetzt. Sie können etwas Flüssigkeit verdrängen, die Schüttdichte erhöhen, das Stapeln erleichtern und recyceln. Sie eignen sich besonders für Materialien mit einem hohen ursprünglichen Schüttgewicht. Durch die Verwendung eines Trichters für die Materiallagerung ermöglichen sie eine kontinuierliche Beschickung und Verdichtung, wodurch die Stillstandszeiten für die Beladung reduziert und die Produktionseffizienz gesteigert werden. In Kombination mit Förderanlagen lassen sie sich leicht in bestehende Produktionsanlagen integrieren, um eine automatisierte Verarbeitungslinie zu bilden. Daher werden sie häufig dort eingesetzt, wo Materialien schwer zu verdichten sind, wo ein hoher Automatisierungsgrad erforderlich ist und wo sie eine Produktionslinie mit anderen Anlagen bilden müssen.

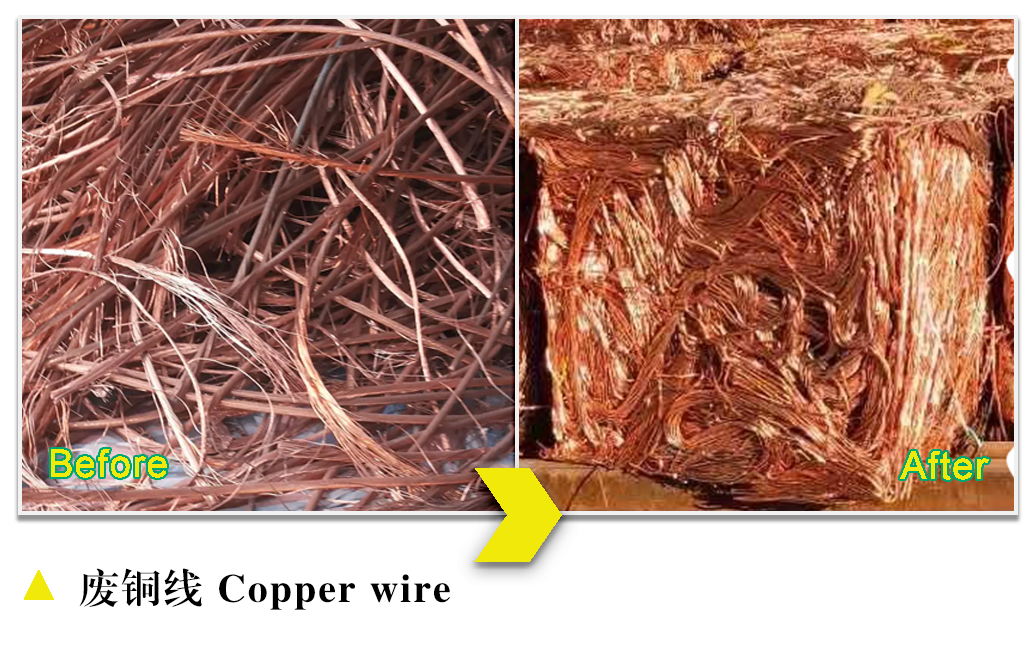

Anwendungsbereich:

| Allgemeine Metallschrotte | Aluminiumdosen, Stahlschrott, Eisenschrott, Aluminiumabfälle, Kupferabfälle, farbbeschichtete Stahlfliesen, Betonstahlabfälle, Aluminiumprofilabfälle |

| Eisenmetall-Granulat | Granulierte Edelstahlspäne, granulierte Stahlspäne, granulierte Eisenspäne, Stanzabfälle |

| Nichteisenmetall-Granulat | Granulierte Aluminiumspäne, granulierte Titanspäne |

| Strukturelle Metallabfälle | Zerlegte Autokarosserien, Gehäuse von Haushaltsgeräten und Computergehäusen; Aluminiumfolie, die aus den Elektrodenstücken von Lithiumbatterien aussortiert wurde |

| Nebenprodukte der Herstellung | Granulierte Späne aus der veredelten Plattenproduktion, dicke Aluminiumbleche/Aluminiumschrott aus der Grobbearbeitung |

| Verschiedene Metallabfälle | Siliziumstahlblechabfälle, Ölfilter, Ölfässer, Farbdosen, Aluminiumfolienproduktabfälle |

| Anwendung Industrien | Metallrecycling, Automobilbau, Luft- und Raumfahrt, Ressourcenregenerierung, Metallverhüttung, andere Industrien |

Modellparameter:

| Modell | GFB-C2510 | GFB-C3016 | GFB-C3520 | GFB-C4020 |

| Verpackungsgröße (B×H)(mm) | 250×250 | 300×300 | 350×350 | 400×400 |

| Druck im Hauptzylinder (T) | 100 | 160 | 200 | 250 |

| Unterflurdruck (T) | 50×2 | 80×2 | 100×2 | 125×2 |

| Hydraulische Leistung (kW) | 22 | 45 | 30×2 | 45×2 |

| Host Größe (L×B×H)(mm) | 3150×3300×2150 | 3530×3700×2150 | 3950×4130×2450 | 4500×4600×2450 |

| Gesamtgewicht (kg) | Ca. 6300 | Ca. 7500 | Ca. 9000 | Ca. 11100 |

Die oben genannten Modelle sind universelle Standardmodelle. Wenn Sie andere Modelle benötigen, wenden Sie sich bitte an unsere Mitarbeiter, und wir können auch maßgeschneiderte Dienstleistungen nach Ihren Bedürfnissen anbieten.

Technische Highlights:

1. Unendliche Stärke

Durch die beidseitige Zylinderverdichtung wird der Kompressionsdruck erhöht und die Kompressionswirkung verbessert.

2. Kanal für Abfallflüssigkeiten

Einzigartige Kanäle für Flüssigkeiten und Schutt sorgen für eine saubere und ordentliche Bodenoberfläche.

3. Intelligente Steuerung

Die Ingenieure haben ein intelligentes SPS-Programm entwickelt, das eine nahtlose Integration mit anderen Geräten ermöglicht.

Arbeitsprinzip

1. Beladung über den Trichter

Der Metallschrott wird zunächst entweder manuell oder über ein Förderband in den Trichter der Maschine geladen. Der Trichter dient als Lagerraum für den Metallschrott und sorgt dafür, dass der Schrott gleichmäßig in die Presskammer gelangt. Die Größe des Trichters kann je nach Modell variieren und bestimmt die Menge an Metallschrott, die er auf einmal aufnehmen kann.

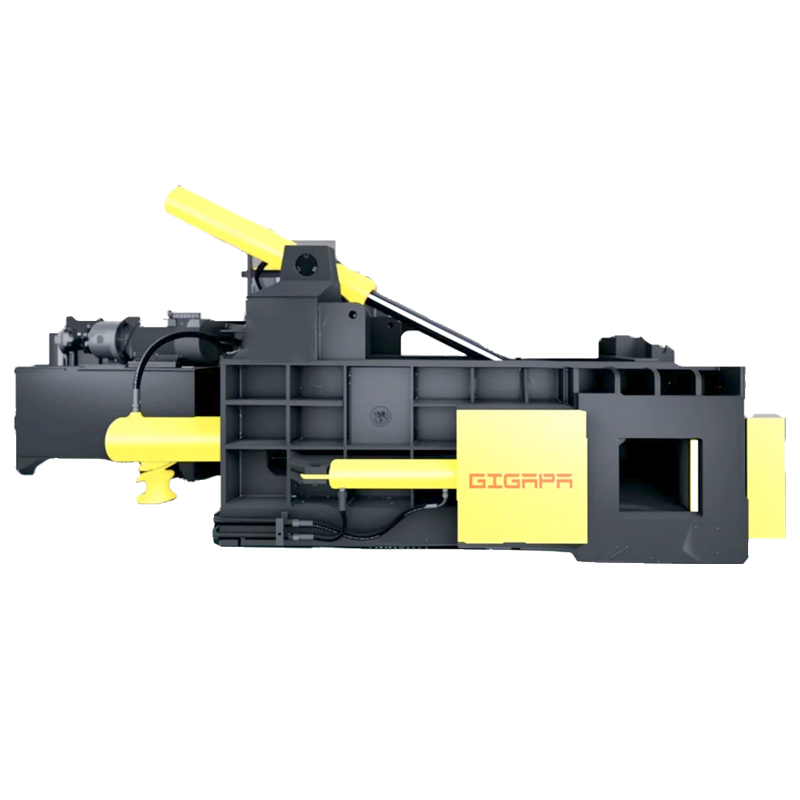

2. Komprimierungsverfahren

- Kompressionskammer: Sobald der Metallschrott in die Kompressionskammer gelangt, wird das Hydrauliksystem aktiviert, um einen Kolben zu drücken, der das Material zu einem kompakten Block komprimiert. Die Kompressionskraft wird über einen Hydraulikzylinder aufgebracht, um den Schrott zu einem dichten Block zu pressen.

- Hydraulisches System: Das Hydrauliksystem ist das Herzstück des Verdichtungsprozesses. Hochdruck-Hydrauliköl treibt den Kolben an, der den Metallschrott zu einem dicht gepackten Block verdichtet. Während dieses Prozesses wird der Schrott auf eine hohe Dichte komprimiert, was normalerweise zu Blöcken mit rechteckiger oder zylindrischer Form führt.

- Automatische Kontrolle: Die meisten kontinuierlichen Metallballenpressen sind mit einem automatischen Kontrollsystem ausgestattet. Das System steuert die Presskraft und -zeit in Abhängigkeit von der eingestellten Ballengröße und gewährleistet so eine gleichbleibende Dichte und Größe für jeden Ballen.

3. Ballenpressen und Auswurf

Sobald der Metallschrott auf das gewünschte Volumen und die gewünschte Dichte verdichtet ist, aktiviert die Maschine das Bindesystem. Das Bindesystem verwendet normalerweise Stahldraht oder Kunststoffbänder, um den gepressten Block in Form zu bringen. Nach dem Abbinden wird der Ballen aus der Maschine ausgestoßen.

- Bindesystem: Stahldraht- oder Kunststoffbänder werden von einem mechanischen oder hydraulischen Arm verwendet, um den Ballen zu sichern, damit er während des Transports und der Lagerung intakt bleibt.

- Auswurfsystem: Nachdem der Ballen abgebunden ist, wird er automatisch über ein hydraulisches oder mechanisches Ausstoßsystem aus der Maschine geschoben und ist bereit für die Weiterverarbeitung, den Transport oder den Verkauf.

4. Kontinuierlicher Betrieb und Automatisierung

Der "kontinuierliche" Charakter der kontinuierlichen Metallballenpresse ermöglicht einen Betrieb ohne Unterbrechung. Mit einem automatischen Steuerungssystem kann die Maschine kontinuierlich die Funktionen Laden, Pressen, Binden und Auswerfen ausführen, was die Produktionseffizienz erheblich steigert.

Hauptkomponenten

- Hydraulisches System: Er treibt die Maschine an, indem er mit Hilfe von Hydraulikzylindern und -kolben den Schrott verdichtet.

- Trichter: Der Bereich, in dem der Metallschrott gelagert und in die Maschine geladen wird.

- Kompressionskammer: Der Bereich, in dem der Metallschrott unter hohem Druck zu einem Block gepresst wird.

- Bindesystem: Bindet den verdichteten Block mit Stahldraht oder Kunststoffbändern, damit er sich nicht lockert.

- Auswurfvorrichtung: Schiebt den gebundenen Block zur weiteren Bearbeitung aus der Maschine.

-200x45.png)