Der Unterschied in der Effizienz zwischen Doppelwellenzerkleinerern und Einwellenzerkleinerern spiegelt sich vor allem im Arbeitsprinzip, in der Bauweise, in den Einsatzmöglichkeiten usw. wider. Im Folgenden wird eine spezifische vergleichende Analyse vorgenommen:

Grundlegendes Arbeitsprinzip und strukturelle Unterschiede

1. Einwellenzerkleinerer

- Strukturelle Merkmale: Es gibt nur eine rotierende Hauptwelle, auf der mehrere Messer (bewegliche Messer) installiert sind, und einen festen Messersitz (festes Messer).

- Funktionsprinzip: Das bewegliche Messer wird von der Hauptwelle in Rotation versetzt, und mit dem feststehenden Messer wird eine Scherkraft erzeugt, die das Material zerreißt, quetscht oder in kleine Stücke schneidet.

- Leistungsmerkmale: Hängt vom Drehmoment und der Drehzahl einer einzigen Hauptwelle ab, und die Leistung ist relativ konzentriert.

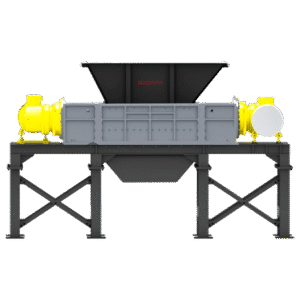

2. Doppelwellenzerkleinerer

- Strukturelle Merkmale: Enthält zwei parallele Hauptwellen (Antriebs- und Abtriebswelle), wobei die Schaufeln auf den beiden Wellen so versetzt sind, dass sie einen "Zahnradbiss" bilden.

- Funktionsprinzip: Die beiden Wellen drehen sich in entgegengesetzte Richtungen, und die Klingen scheren und reißen die Materialien gegeneinander, während sie die Reibung und die Extrusionskraft zwischen den Wellen zum Zerkleinern der Materialien nutzen.

- Leistungsmerkmale: Die Synergie der beiden Wellen hat ein höheres Drehmoment und eine stärkere Fähigkeit, Materialien zu greifen und zu zerkleinern.

Effizienzvergleich: Doppelwelle vs. Einzelwelle

1. Effizienz der Verarbeitung

Doppelwellenzerkleinerer:

- Vorteile: Der Mechanismus der synchronen Doppelwellenschere ermöglicht eine bessere Materialerfassung und eignet sich besonders für die Verarbeitung von hochzähem, großvolumigem oder verwickeltem Material (z. B. Kunststofffässer, Reifen, Metallschrott usw.). Da die beiden Wellen gleichzeitig wirken, wird das Material nach dem Eintritt in die Brechkammer schnell "gebissen" und zerrissen, wodurch Schlupf oder Verklemmungen reduziert werden.

- Effizienz: schnelle Zerkleinerungsgeschwindigkeit, große Verarbeitungskapazität, geeignet für Szenen, die eine effiziente grobe oder mittlere Zerkleinerung erfordern.

Einwellenzerkleinerer:

- Vorteile: einfache Struktur, relativ hohe Geschwindigkeit, geeignet für die Verarbeitung von spröden, losen oder klein- und mittelvolumigen Materialien (z. B. Hausmüll, Papier, Plastikfolie usw.).

- Effizienz Leistung: Die Verarbeitungseffizienz einer einzigen Art von leicht zu zerkleinernden Materialien ist hoch, aber wenn es sich um harte oder zähe Materialien handelt, können mehrere Umdrehungen erforderlich sein, um die Zerkleinerung abzuschließen, was eine lange Zeit dauert.

2. Energie-Effizienz

Doppelwellenzerkleinerer:

Aufgrund der koordinierten Arbeit der beiden Wellen ist die Drehmomentverteilung während der Zerkleinerung gleichmäßiger, und die Verarbeitungsleistung pro Energieeinheit ist höher. Er eignet sich besonders für die Verarbeitung harter Materialien und ist nicht anfällig für Abschaltungen aufgrund von Überlast.

Ein-Wellen-Zerkleinerer:

Da er sich auf das Drehmoment einer einzigen Hauptwelle verlässt, kann er bei der Verarbeitung harter Materialien eine höhere Leistung erfordern, was einen relativ hohen Energieverbrauch zur Folge hat, und es kann leicht zu einer Überlastung des Motors aufgrund von Materialverstopfungen kommen.

3. Effizienzunterschied in den anwendbaren Szenarien

Doppelwellenzerkleinerer:

Der Doppelwellenzerkleinerer ist besser geeignet für die Verarbeitung von Industrieabfällen mit großem Volumen, hoher Festigkeit und komplexer Mischung. Er verwendet zwei Messerwellen, die sich in entgegengesetzte Richtungen drehen, um den Abfall zu scheren und zu zerreißen. Er ist nicht auf eine Siebsteuerung angewiesen und kann große oder schwer zu zerkleinernde Materialien wie Altreifen, Metallschalen, Stoßstangen, Ölfässer, Elektrogehäuse und große Hartplastikteile schnell verarbeiten. Daher werden Doppelwellenzerkleinerer häufig in großen Recyclingzentren, Hausmüllsortieranlagen, Elektronikschrottaufbereitungsanlagen und an anderen Orten mit hohen Anforderungen an die Zerkleinerungskapazität eingesetzt.

In Bezug auf die Verarbeitungseffizienz hat der Doppelwellenzerkleinerer eine höhere Verarbeitungskapazität. Die beiden Messerwellen können Materialien schnell zerbeißen und zerkleinern, indem sie sich gemeinsam drehen, selbst hochfeste Gegenstände wie Metallfässer und Reifen können leicht zerkleinert werden. Das Verarbeitungsvolumen pro Zeiteinheit ist in der Regel um ein Vielfaches höher als beim Modell mit nur einer Welle, was sich für industrielle Szenarien eignet, die eine Verarbeitung mit hohem Durchsatz erfordern. Da kein hydraulischer Vorschub erforderlich ist, verfügt die Anlage über eine gute Betriebskontinuität und eignet sich besonders für den Chargenbetrieb.

Ein-Wellen-Zerkleinerer:

Einwellenzerkleinerer eignen sich hauptsächlich für die Verarbeitung von Materialien mit leichter Struktur, mittlerem Volumen, weichem Material oder hoher Zähigkeit. Zu den üblichen Verarbeitungsobjekten gehören Kunststoffprodukte, Gummi, Fasern, Holz, Kabel, Papier und Folien. Die Konstruktion ist in der Regel mit einem hydraulischen Schieber ausgestattet, der dafür sorgt, dass das Material kontinuierlich und stabil zur Messerwelle geschoben wird, wodurch eine effiziente Zerkleinerung erreicht wird. Da der Einwellenbrecher mit einem Sieb eingesetzt werden kann, lässt sich die Partikelgröße des Ausgangsmaterials sehr gut steuern, und er eignet sich für Prozesse, die eine Feinzerkleinerung oder anschließende Regranulierung erfordern.

Obwohl die Verarbeitungskapazität des Einwellenbrechers relativ gering ist, liegt sein Vorteil darin, dass die Partikelgröße des Ausgangsmaterials gleichmäßiger und kontrollierbarer ist. Mit dem eingebauten Sieb kann die Größe des Ausgangsmaterials kontrolliert werden, was sich für die Feinverarbeitung eignet. Für einige Industriezweige, die eine anschließende Granulierung, Pressung oder hochwertiges Recycling erfordern, ist diese Kontrollierbarkeit eine notwendige Voraussetzung. Darüber hinaus ist die Einwellenmaschine im Betrieb geräuscharm, wartungsfreundlich und betriebssicher, so dass sie in der Recyclingindustrie, z. B. in der Kunststoff-, Holz- und Gummiindustrie, weit verbreitet ist.

Andere Faktoren, die die Effizienz beeinflussen

Klingenform und Verschleißfestigkeit:

Die Klingen von Doppelwellenzerkleinerern bestehen in der Regel aus legierten Materialien (z. B. Manganstahl, Karbid), die verschleißfester sind und sich für die langfristige Verarbeitung harter Materialien eignen, wodurch die Häufigkeit des Austauschs verringert und indirekt die Effizienz verbessert wird.

Einwellige Zerkleinerungsmesser achten mehr auf die Schnittschärfe und sind effizient bei der Verarbeitung weicher Materialien, verschleißen aber leicht bei der Verarbeitung harter Gegenstände und müssen regelmäßig gewartet werden.

Fütterungsmethode und Austragsgröße:

Doppelwellenzerkleinerer sind in der Regel mit Zwangseinzugsvorrichtungen (z. B. Pressen) ausgestattet, die eine kontinuierliche Beschickung ermöglichen und eine relativ gleichmäßige Austragsgröße haben, was sich für die Großproduktion eignet.

Bei Einwellenzerkleinerern fällt das Material durch sein Gewicht in die Zerkleinerungskammer, wobei die Einzugsgeschwindigkeit langsam ist und die Austragsgröße großen Schwankungen unterliegt, was für kleine und mittelgroße Fälle geeignet ist.

Komplexität der Wartung:

Doppelwellenzerkleinerer haben eine komplexe Struktur, und die Wartung (z. B. Messereinstellung und Lagerschmierung) nimmt viel Zeit in Anspruch. Wenn die Wartung nicht rechtzeitig erfolgt, kann dies die Effizienz beeinträchtigen.

Einwellenzerkleinerer sind einfach zu warten und eignen sich für kleine Arbeitsgänge mit hoher Frequenz, die ein schnelles Starten und Stoppen erfordern.

Wie man wählt: Vorschläge zur Entscheidungsfindung für die Priorität der Effizienz

Bevorzugen Sie Doppelwellenhäcksler:

- Notwendigkeit der Verarbeitung von Materialien mit hoher Härte, hoher Zähigkeit und großem Volumen (z. B. feste Industrieabfälle, verschrottete Autos und große Müllteile).

- eine hohe Verarbeitungskapazität und einen niedrigen Energieverbrauch anstreben oder einen kontinuierlichen und stabilen Betrieb benötigen (z. B. Grobzerkleinerung am vorderen Ende der Produktionslinie).

Bevorzugen Sie Einwellenzerkleinerer:

- Verarbeiten Sie weiche, spröde, kleine und mittelgroße Materialien (wie Hausmüll, Lebensmittelabfälle und Plastikflaschen).

- Begrenztes Budget, kleiner Standort oder die Notwendigkeit, flexibel zwischen den zu verarbeitenden Materialarten zu wechseln (z. B. eine kleine Recyclingstation).

Zusammenfassend lässt sich sagen, dass Einwellenbrecher und Doppelwellenbrecher jeweils ihre eigenen Vorteile haben und für unterschiedliche Materialien und Verarbeitungsanforderungen geeignet sind. Je nach dem tatsächlichen Anwendungsszenario, den Materialeigenschaften und den Produktionsanforderungen trägt eine vernünftige Auswahl des Anlagentyps zur Verbesserung der Gesamteffizienz der Verarbeitung und der betrieblichen Vorteile bei.

-200x45.png)