A Kunststoffgranulator ist eine der wichtigsten Maschinen in der Kunststoffrecycling- und Abfallwirtschaftsindustrie. Sie spielt eine entscheidende Rolle bei der Zerkleinerung und ermöglicht es Herstellern, Recyclern und Verarbeitungsbetrieben, Kunststoffabfälle in ein einheitliches, handhabbares Granulat für die weitere Verarbeitung zu verwandeln. Ganz gleich, ob es sich bei dem Material um ausgemusterte Teile, Produktionsabfälle, Post-Consumer-Abfälle, Verpackungsfolien oder industrielle Rückstände handelt, eine Kunststoffgranuliermaschine ist ein zentrales Gerät, das effizientes Recycling und die Wiederverwendung von Ressourcen gewährleistet.

In modernen Recyclinganlagen wird eine Kunststoff-Granuliermaschine - auch bekannt als Kunststoffzerkleinerer - in der Regel nach einem primären Zerkleinerungssystem wie einem Einwellenzerkleinerer oder Zweiwellenzerkleinerer installiert. Während Shredder große Kunststoffteile in Streifen oder Flocken zerkleinern, übernimmt die Schneidmühle den sekundären Zerkleinerungsschritt, bei dem das Material in kleinere, gleichmäßigere Partikelgrößen zerlegt wird, die sich zum Waschen, Granulieren oder zur direkten Wiederverwendung eignen.

In diesem Artikel wird ausführlich erläutert, wofür eine Kunststoffgranuliermaschine verwendet wird, wie sie funktioniert, welche Branchen sie benötigen und warum sie eine wichtige Maschine für eine nachhaltige Produktion ist.

Wie funktioniert ein Kunststoffgranulator?

Ein Standard-Kunststoffgranulator besteht aus mehreren Hauptkomponenten:

- Rotorschneider

- Stationärer (rückwärtsgerichteter) Schneider

- Schneidkammer

- Mechanischer Rahmen und Lagerhalterung

- Motor und Getriebe

- Beschickungssystem (manuell oder mit Förderband)

- Siebgewebe zur Kontrolle der Partikelgröße

- Elektrisches Kontrollsystem

Während des Betriebs treibt der Motor die Rotorschneider mit hoher Geschwindigkeit an. Während die Materialien in die Kammer eingefüllt werden, arbeiten die beweglichen und die feststehenden Messer zusammen, um die Kunststoffe zu schneiden, zu scheren und in kleinere Stücke zu zerkleinern. Das Granulat wird dann durch ein austauschbares Siebgewebe gefiltert, das die endgültige Partikelgröße bestimmt. Je nach den Anforderungen des nachgeschalteten Prozesses können verschiedene Maschenweiten gewählt werden.

Ein wichtiges Sicherheitsprinzip: Hartmetalle dürfen nicht in die Brechkammer gelangen, da sie die Messer beschädigen, die Effizienz verringern und gefährliche mechanische Ausfälle verursachen können.

Wofür wird ein Kunststoffgranulator verwendet?

Kunststoffschneidmühlen sind unglaublich vielseitig und können für eine Vielzahl von Anwendungen eingesetzt werden. Nachfolgend sind die häufigsten Anwendungen aufgeführt:

1. Recycling von Kunststoffabfällen

Der Haupteinsatzzweck eines Kunststoffgranulators ist das Recycling von Kunststoffabfällen in wiederverwendbare, einheitliche Partikel. Dieses Granulat kann verwendet werden für:

- Wiederaufbereitung von Kunststoffprodukten

- Beschickung von Extrusionslinien

- Beschickung von Spritzgießmaschinen

- Aufbereitung von Material für die Granulierung oder Compoundierung

Typische verarbeitete Materialien sind:

- PP (Polypropylen)

- PE (Polyethylen)

- ABS

- PS (Polystyrol)

- PVC

- PET-Flaschen

- HDPE/LDPE-Folien

- Nylon und technische Kunststoffe

Durch die Zerkleinerung von Abfällen auf eine kleine Größe helfen Kunststoffgranulatoren Unternehmen, den Materialabfall zu verringern, die Recyclingeffizienz zu steigern und die Produktionskosten zu senken.

2. Verarbeitung von Spritzgieß- und Extrusionsschrott

Beim Spritzgießen, Extrudieren oder Thermoformen fallen bei den Herstellern oft große Mengen an Ausschuss an. Dazu können gehören:

- Kufen und Gusskanäle

- Plastikklumpen

- Defekte Produkte

- Randbeschnitt

- Filmrollenenden

Ein Kunststoffgranulator wandelt diese Reste in einheitliches Granulat um, das wieder in die Produktionslinie eingespeist werden kann, was die Materialausnutzung verbessert und die Kosten senkt.

3. Kabel- und Drahtrecycling

Kunststoffgranulatoren werden häufig in Kabelrecyclinganlagen zum Zerkleinern eingesetzt:

- Isolierung von Kupferkabeln

- Kabelisolierung aus Aluminium

- Beschichtungen von Glasfaserkabeln

- Isoliermaterialien auf Kautschukbasis

Nach der Granulierung wird das zerkleinerte Material in der Regel zu einer Kabelmühle oder einem Separator geschickt, wo Kupfer oder Aluminium für den Wiederverkauf vom Kunststoff getrennt wird.

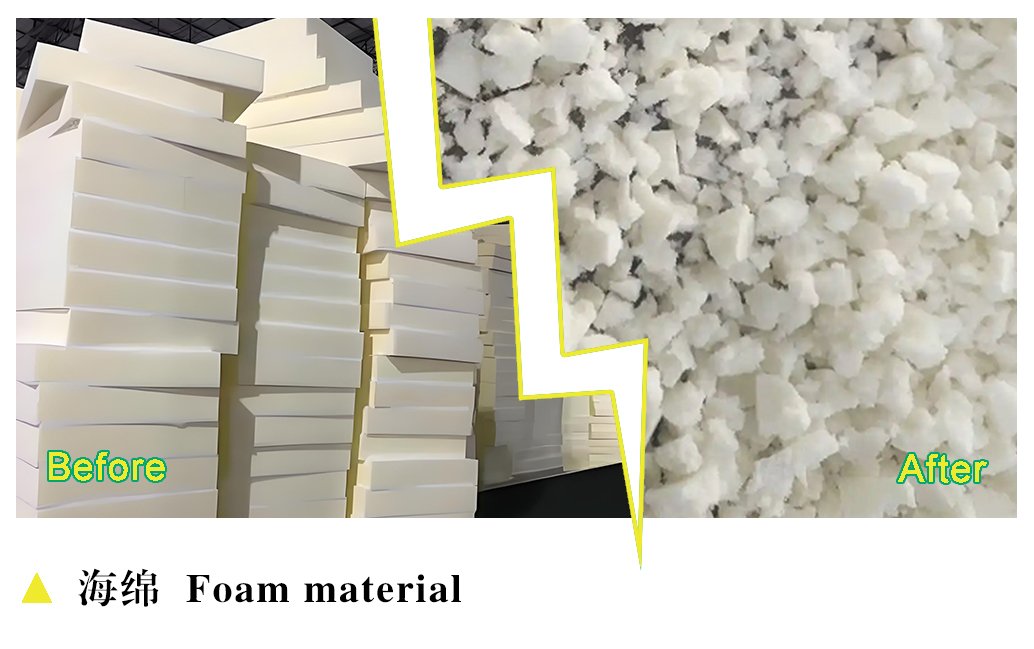

4. Zerkleinerung von Gummi und Schaumstoff

Bestimmte Schneidmühlenmodelle sind speziell für die Verarbeitung weicherer oder elastischerer Materialien ausgelegt, wie z. B.:

- Gummiplatten

- EVA-Schaum

- Weiche Kunststoffe

- Materialien für Teppiche

Diese Materialien erfordern spezielle Rotorkonstruktionen und verbesserte Schneidkammern, um Verstopfungen oder Überlastungen zu vermeiden.

5. Verarbeitung von Elektronikschrott (E-Waste)

Kunststoffgranulatoren werden häufig in E-Schrott-Recyclinganlagen eingesetzt, um Kunststoffkomponenten wie z. B.:

- Computer- und Druckergehäuse

- Tastatur- und Maus-Gehäuse

- Gehäuse für Haushaltsgeräte

- Fernsehrahmen

- Kunststoffgehäuse für Telefone

Nach der Zerkleinerung können die Materialien nach Dichte, Farbe oder Polymertyp sortiert werden.

6. Folien-, Faser- und Textilzerkleinerung

Kunststofffolien und -fasern sind in der Regel aufgrund ihrer geringen Dichte und leichten Verfilzung schwierig zu verarbeiten. Folienschneidmühlen mit speziellen Konstruktionsmerkmalen können damit umgehen:

- Landwirtschaftliche Filme

- Verpackungsfolien

- Gewebte Taschen

- Kunststoffseil

- Nylon-Fasern

- PET-Riemen

Dies hilft, weiche oder dünne Materialien in gleichmäßige Flocken zu verwandeln, die sich zum Waschen und Granulieren eignen.

Warum Kunststoffgranulatoren für das Recycling wichtig sind

1. Verbesserung der Effizienz von Recyclinganlagen

Granulatoren sorgen dafür, dass die Materialien, die in Waschanlagen, Extruder oder Granulatoren gelangen, eine einheitliche Größe haben, was die Qualität der Produktion verbessert und den Verschleiß der Maschinen verringert.

2. Reduzierung des Materialabfalls

Fabriken können interne Abfälle sofort recyceln, was die Rohstoffkosten senkt und die Nachhaltigkeit verbessert.

3. Niedrigere Transportkosten

Kunststoffabfälle in loser Schüttung nehmen ein großes Volumen ein. Die Granulierung verringert das Volumen und senkt die Transportkosten erheblich.

4. Verbesserung der Produktqualität

Eine gleichmäßige Granulatgröße verbessert die Mischwirkung und stabilisiert den Schmelzfluss bei Extrusions- oder Injektionsprozessen.

Verschiedene Arten von Kunststoffschneidmühlen

Je nach Material und Produktionsbedarf können Schneidmühlen in folgende Kategorien eingeteilt werden:

- Standard-Kunststoff-Schneidmühlen

- Schwerlast-Schneidmühlen

- Folien- und Fasergranulatoren

- Rohr- und Profilschneidmühlen

- Kombinierte Brecher-Granulator-Einheiten

- Langsam laufende Schneidmühlen für das Recycling neben der Presse

Jeder Typ hat seine eigenen Vorteile und Anwendungsbereiche.

Die Wahl des richtigen Kunststoffgranulators

Bei der Auswahl einer Schneidmühle sind folgende Faktoren zu beachten:

- Materialtyp (starr, flexibel, dick, dünn)

- Erforderliche Produktionskapazität

- Endgültige Granulatgröße (Siebmaschen)

- Feuchtigkeitsgehalt und Sauberkeit

- Fütterungsmethode (manuell, Förderband, Roboter)

- Schaufelkonstruktion und Kammerstruktur

- Energieeffizienz und Geräuschpegel

- Schutzfunktionen für die Sicherheit

Eine hochwertige Schneidmühle verbessert die Leistung des gesamten Recyclingsystems und senkt die langfristigen Wartungskosten.

Schlussfolgerung: Eine Schlüsselmaschine für modernes Recycling

Ein Kunststoffgranulator ist weit mehr als nur eine Zerkleinerungsmaschine - er ist eine wichtige Maschine, die Kunststoffabfälle in hochwertiges, wiederverwendbares Granulat verwandelt. Sie wird in verschiedenen Branchen eingesetzt, z. B. in der Fertigung, im Recycling, in der Kabelverarbeitung, im E-Schrott-Management und in der Kunststoffproduktion. Sie hilft Unternehmen, Abfall zu reduzieren, die Effizienz zu verbessern und eine nachhaltige Entwicklung zu unterstützen.

Durch die Integration der richtigen Schneidmühle in Ihr Recyclingsystem können Sie die Produktivität erheblich steigern, die Materialkosten senken und sich an einer umweltfreundlicheren Kreislaufwirtschaft beteiligen.

-200x45.png)