現代の金属加工業界では、効率性と持続可能性がますます最優先事項となっています。製造業者が直面する最大の課題のひとつは、機械加工、旋盤加工、ドリル加工、フライス加工中に発生する大量の金属切りくずをどのように処理するかということです。これらの切りくずは、鋳鉄、鋼鉄、アルミニウム、その他の合金を問わず、かさばり、保管が難しく、輸送にコストがかかり、残留切削液による環境汚染の重大なリスクとなります。

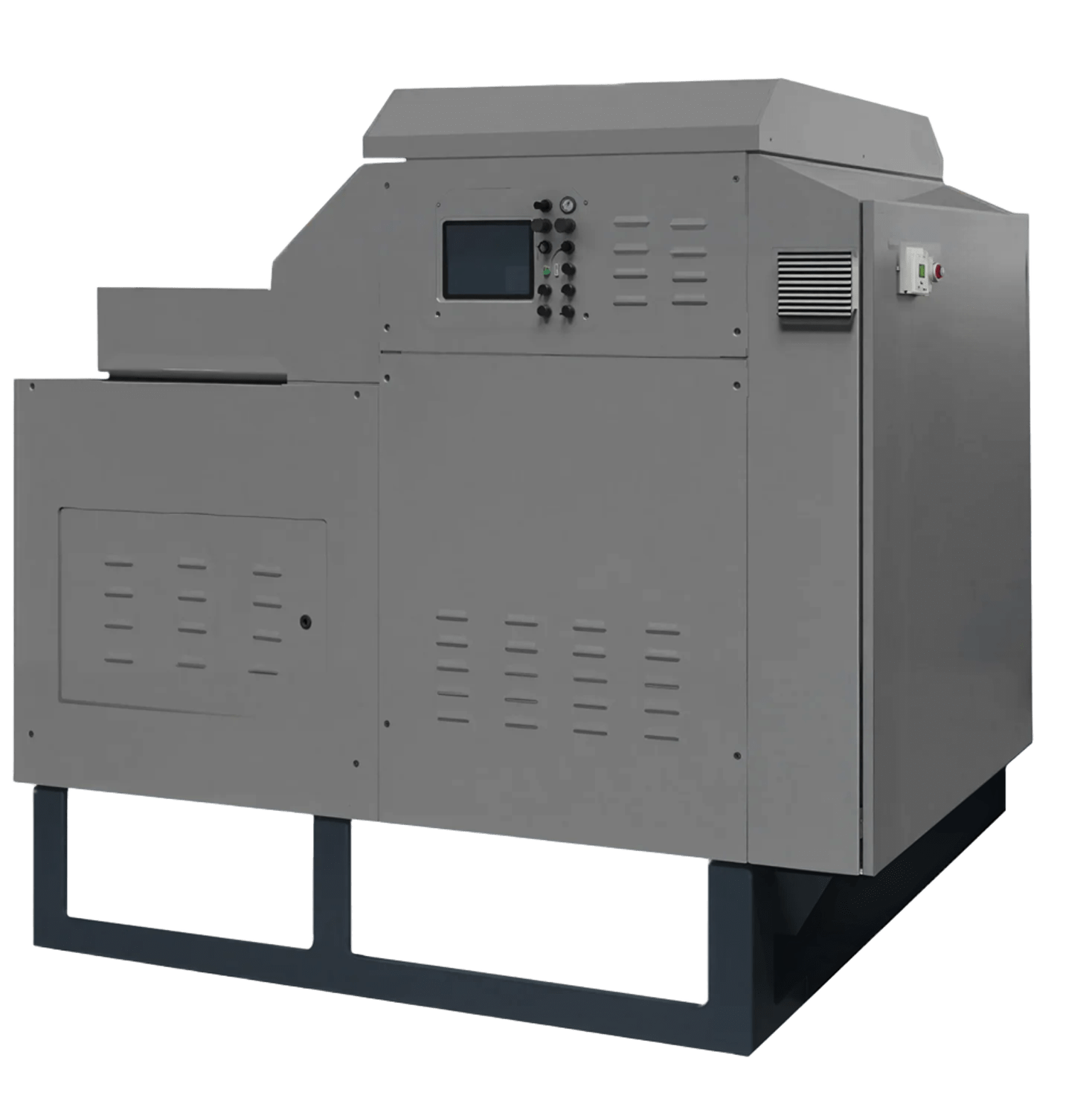

について 金属チップブリケット機 は、強力で持続可能なソリューションを提供する。バラバラの金属チップを高密度のブリケットに変えることで、かつては産業廃棄物とみなされていたものを、保管、運搬、製錬への再利用が容易な高価値の資源に変えます。インテリジェントな自動化システム、高度な油圧圧縮、環境に優しい機能を備えたこの機械は、金属リサイクル技術における画期的な進歩を象徴しています。

統合設計と動作原理

金属片ブリケッティングマシンは、「破砕-搬送-プレス」の統合設計を採用しています。工程はまず、カールした金属チップや塊状の金属チップを一軸破砕機に搬送する供給エレベーターから始まります。クラッシャーはチップを均一な顆粒に分解し、その後の圧縮の一貫性を確保する。その後、材料はブリケッティング・チャンバーに搬送されます。

高度なシーメンスまたはシュナイダーPLC制御システムは、圧力、温度、材料フローなどの主要パラメータをリアルタイムで監視します。例えば、鋳鉄チップは鋼鉄チップとは異なる設定が必要です。このスマートな制御により、ブリケット密度、エネルギー効率、製造の安全性が最適化されます。

コア技術機能

1.高効率圧縮

金属チップブリケットマシンは、しばしば1,250トンを超える非常に高い油圧で直接コールドプレスを利用します。この圧縮技術により、ルースチップの体積を90%以上減少させることができ、高密度の円形または長方形のブリケットを製造することができる。この圧縮率は非常に大きく、工場は保管要件を大幅に削減し、下流の輸送コストを下げることができる。

2.環境に配慮した設計

ブリケッティング工程は密閉された環境で行われ、切削液やその他の工業用液体の漏れを効果的に防ぎます。金属片ブリケットマシンは廃液回収・ろ過システムを装備しており、クーラントや潤滑油をリサイクルして再利用することができます。このクローズド・ループ・システムは、公害を削減し、ますます厳しくなる世界的な環境規制への準拠をサポートします。

3.完全自動化

全自動メタルチップ・ブリケッティング・マシンは、供給、圧縮、排出を一体化し、常にオペレーターの介入を必要としません。金属チップは自動的にダイキャビティに押し込まれ、油圧で圧縮され、完成したブリケットとして排出されます。このレベルの自動化は、手作業を減らし、作業場の安全性を高め、安定した大量生産を保証します。

4.耐久性と信頼性

油圧システムは、国際的な先進技術を駆使して設計されており、長期的な安定性と耐久性を保証します。内蔵された故障診断とアラーム機能が機械の信頼性を高め、ダウンタイムを最小限に抑えます。生産継続が重要な産業にとって、この耐久性は実質的な運転上の利点につながります。

ブリケッティングによる価値創造

ブリケット化の利点は、単純な体積削減にとどまらない。バラ状の金属チップをブリケット化することで、経済的、操業的、環境的に測定可能な利点が生まれます。

1.保管・輸送コストの削減

ルースの金属チップの嵩密度は通常、1立方メートル当たり0.2~0.5トンに過ぎない。ブリケット化すると、この密度は1立方メートルあたり約5.5トンと飛躍的に高まる。例えば、年間5,000トンのチップを処理する自動車部品工場では、ブリケット化技術の採用後、輸送コストが120万元からわずか15万元に削減された。

2.製錬効率の向上

高密度のブリケットは炉内での溶解が速く、溶解時間が20%まで短縮される。エネルギー消費量は約15%減少し、金属回収率は10~20%増加する。このソリューションを導入したある製鉄所では、鋳造コストが1トン当たり1,000人民元以上節約できたと報告されており、大規模なコスト最適化の可能性が強調されている。

3.著しい環境利益

ブリケッティング・プロセスは化学添加物を必要としないため、粉塵排出量を最大80%削減できる。廃液回収機能を備え、年間2,000トン以上の廃水排出量を削減できる。この金属片ブリケットマシンは、ヨーロッパの厳しい環境基準に準拠しており、世界的な持続可能性要件を満たす必要のあるメーカーに非常に適している。

業界を超えたアプリケーション

金属切粉ブリケットマシンは、機械加工作業で大量の切粉が発生する産業で広く適用される:

- 自動車製造:エンジンブロック、ギアハウジング、トランスミッション部品を生産する工場では、年間数千トンの鋳鉄チップが発生することがよくあります。ブリケッティングは、リサイクルへの直接的な道を提供します。

- 鉄鋼および鋳造プラント高密度ブリケットは、炉の効率を改善し、スラグを削減し、全体的な冶金回収率を向上させる。

- 航空宇宙と精密工学:チタンやアルミニウム合金などの材料は高価である。ブリケッティングはチップの効率的なリサイクルを可能にし、材料の無駄とコストを削減する。

- 重機と建設機械大型の機械加工工場では、コンパクトな練炭を使用することで、かさばる鉄片をより簡単に扱うことができる。

持続可能なものづくりへの貢献

持続可能性はもはやオプション機能ではなく、競争上の必須条件です。金属チップブリケッティングマシンを導入することで、企業はコストを削減できるだけでなく、グリーン製造へのコミットメントを示すことができます。

サステナビリティへの主な貢献は以下の通り:

- 輸送の必要性を減らすことで、二酸化炭素排出量を削減する。

- 有価金属のリサイクル率の向上。

- 産業廃水と粉塵の排出を最小限に抑えた。

- ISO14001および類似の環境マネジメント規格との整合。

さらに、ブリケッティングは、廃棄物チップを埋め立て処分するのではなく、再利用可能な原材料に変換することで、循環型経済を支えている。

市場の展望と今後の動向

金属チップブリケッティングマシンの世界需要は、今後10年間で大きく伸びると予想されている。いくつかの要因がこの傾向を後押ししている:

- 環境規制の強化:世界各国政府は、産業廃棄物管理に関してより高い基準を強制している。

- 原材料コストの上昇:金属チップをリサイクルすることで、バージン原料への依存を減らすことができる。

- インダストリー4.0とスマート・マニュファクチャリング:センサーとIoTの統合により、予知保全とリアルタイムのデータ監視が可能になり、機械の性能がさらに向上する。

- グローバルな持続可能性への取り組み:大企業は、環境に優しい慣行を示すサプライチェーン・パートナーを優先しており、ブリケッティング技術をいち早く採用した企業は競争上優位に立つことができる。

結論

ギガパ 金属チップのブリケット化装置は、単なるリサイクル装置の一部ではありません。ルースチップを高密度で価値の高いブリケットに圧縮することで、この機械は保管と輸送のコストを削減し、炉の効率を高め、環境への影響を最小限に抑え、長期的な持続可能性の目標をサポートします。

自動車産業から航空宇宙産業に至るまで、ブリケッティング技術の採用は、避けられない副産物を有益な資源に変えることを意味する。世界的な規制が強化され、持続可能性が産業競争力の中心的な柱となるにつれ、金属チップ・ブリケット成形機の役割は、グリーン製造業の未来を形作る上でますます重要になる。

-200x45.png)