1.はじめにコットンリンター加工における挑戦

コットンリンター(綿繰り後の綿実に付着したままの短い繊維)は、医療用コットン、吸収材、セルロース製造、高級紙製造などの産業で広く使用されている。しかし、これらのリンターをこのような用途に使用する前に、不純物、ワックス、油分、汚染物質を除去するための一連の精製・精錬工程を経なければならない。

近年、メーカーは化学処理前の原綿リンターの純度を向上させるため、多段カットや機械的分離法を導入してきた。こうした改良は製品の品質を大幅に向上させたが、その一方で、毛羽立ち、軽量、ボリュームのある原料の取り扱いや包装に新たな課題を生み出した。

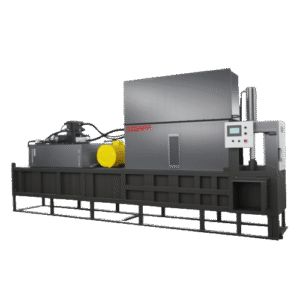

そこで 全自動水平ベーラー は生産ラインの重要な部分となります。精製された綿花リンターが効率的に圧縮され、衛生的に梱包され、輸送や保管の準備が整うことを保証します。

2.コットンリンター浄化プロセスの概要

我々は完全に自動水平ベーラーの利点に飛び込む前に、それはそれに至るまでのプロセスを理解することが不可欠です。典型的なコットンリンターの精製ラインには、以下の段階が含まれる:

-

原材料の準備:

綿花のリンターを開いて洗浄し、殻や塵などの粗い不純物を取り除く。 -

多段階カッティング:

繊維は第1段階、第2段階、さらには第3段階の切断を経て、均一なサイズ(通常は2500ミクロンのふるいを通過するのに十分なサイズ)になる。この工程は、その後の精製に必要な表面積を増やすのに役立つ。 -

機械的分離:

気流分級機や振動スクリーンを使って、切断されたリンターは清浄な繊維と不純物の多い残渣に分けられる。清浄な部分だけが工程に進む。 -

化学精製:

清潔なコットンリンターは、煮沸、漂白、中和され、残留ワックス、オイル、顔料が取り除かれる。 -

乾燥と繊維の精製:

化学処理の後、コットンは脱水され、乾燥され、再び開繊され、柔らかくふわふわした風合いを取り戻す。 -

二次切断と粉塵除去:

均一な繊維品質を達成し、静電気の蓄積を制御するために、二次切断または繊維調整段階が導入される。 -

最終段階 - 圧縮とパッケージング:

完全に自動化された水平方向のベーラーが密集し、均一な俵に軽量の綿繊維を圧縮し、清潔で輸送しやすく、保存するために費用対効果が高い。

3.なぜ完全自動水平ベーラーが不可欠である

一見すると、完全自動水平ベーラー包装機器の単純な部分のように見えるかもしれません。しかし、コットンリンター精製のコンテキストでは、それは直接生産効率、製品の衛生、コスト管理に影響を与える複数の重要な機能を提供しています。

主な利点を見てみよう:

3.1 連続自動運転

精製と裁断のプロセスでは、綿花のリンターが連続的に生産される。手動または半自動ベーリング方法は、この流れを中断させ、オペレーターの頻繁な介入を必要とする。

完全自動水平ベーラーは、その一方で、コンベアや空気圧給餌システムとシームレスに統合されています。それは自動的に:

- 裁断または分離ラインから綿花を受け入れる;

- コンパクトなベールに圧縮する;

- 自動ストラップまたはワイヤーシステムで結ぶ;

- 完成したベールを回収のために排出する。

これにより、最小限の労力で24時間連続運転が可能になる。

3.2 高密度圧縮による保管・輸送コストの削減

コットンリンターは非常に軽く、かさばる。圧縮しないと、保管や輸送の容積が必要以上に数倍にもなってしまう。

完全自動水平ベーラーは、コンパクトな長方形の俵を形成し、80から90%まで綿リンターの体積を減らすために一貫した油圧を適用します:

- トラックとコンテナのスペースを最大限に活用する;

- トンあたりの輸送コストの低減;

- 倉庫の積み付けとロジスティクスを簡素化。

3.3 衛生的で清潔な生産環境

医療、製薬、衛生関連の業界では、汚染防止は非常に重要です。包装中の手作業は、ほこり、繊維、潜在的な人体汚染物質をもたらします。

完全に自動化された水平ベーラーによって、これらのリスクのほとんどを排除します:

- 完全に密閉された供給チャンバーと圧縮チャンバー;

- 手動操作なしで、自動ストラップとベール排出が可能;

- オプションの集塵システムと空気ろ過システム。

これは、医療用吸収体に使用される精製綿にとって特に重要である。

3.4 労働とエネルギー効率

伝統的な垂直ベーラーやマニュアルベーリングシステムと比較して、完全に自動水平ベーラー:

- 最大70%の工数削減;

- 最適化されたパワー使用で連続的な油圧圧縮を提供;

- 物理的な圧縮・結束作業を行う代わりに、1人のオペレーターが全工程を監視できる。

これは、人件費の削減とシフトあたりの処理能力の向上に直結する。

3.5 一貫したベールサイズと重量

均一なベールサイズは、下流の物流や自動給餌システムに不可欠です。完全に自動化された水平ベーラーが確保し、プログラム可能な圧縮パラメータで設計されています:

- 各ベールは一貫した密度と形状を維持する;

- 積み重ねとパレタイジングが容易;

- 保管中にパッケージが変形するリスクを低減。

また、一貫性はプロ意識と品質管理の証であり、精製綿花リンターを国際的に輸出する際の重要な要素である。

4.コットンリンター精製ラインへの統合

現代の浄化工場は、最終的な繊維の切断やダスト除去の段階の後に直接水平方向のベーラーを統合することができます。

典型的なレイアウトは以下の通り:

カッティングライン→エアコンベア→メカニカルセパレーター→ドライヤー→ファイバーカッター→水平ベーラー→ベールコンベア→倉庫5.GIGAPA全自動水平ベーラー技術ハイライト

コットンリンターと繊維材料のアプリケーションのために、GIGAPAの完全自動水平ベーラーは、業界のニーズを満たす特定の機能で設計されています:

- 高効率油圧システム:軽量素材に安定した強力な圧縮を提供します。

- 自動供給と自動ストラップ:手動で中断することなく連続運転を保証します。

- PLCインテリジェント制御:調節可能な圧縮時間、圧力、出力設定により、フレキシブルな生産が可能。

- ダストコントロールシステム:作業スペースを清潔に保ち、空気の質を維持します。

- 省エネ設計:モーターと油圧回路の最適化により、消費電力を15-25%削減。

- 安全保護:過負荷や異常な給餌の場合の自動停止を含む。

これらの特徴により、GIGAPAのベーラは効率的であるだけでなく、長期的な産業用としても信頼できるものとなっている。

6.環境および経済的利益

自動水平ベーラーを使用すると、持続可能性と収益性の両方に貢献しています:

- 廃棄物の削減:効率的な圧縮により、梱包材とスペースの必要性を最小限に抑えます。

- よりクリーンな作業:空気中の繊維や粉塵が減少し、より健康的な作業環境を実現します。

- エネルギーの最適化:自動化されたシステムは、アイドル時間と電力使用量を削減します。

- リサイクル可能:圧縮された綿花リンターは、二次加工や再利用のために簡単に輸送することができます。

エコロジーと経済効率の両方を向上させることで、このベーラーがより持続可能な綿花浄化産業を支えている。

7.結論綿花精製ラインへの賢い投資

進化する綿花加工業界において、自動化と清潔さはもはやオプションではなく、必要不可欠なものです。完全自動の水平ベーラーは、単なる梱包機ではなく、スマートで効率的、そして衛生的な綿花精製ラインの重要な一部なのです。

労働コストや物流コストの削減から、製品の品質や環境安全性の向上まで、水平ベーラーはバリューチェーン全体に具体的なメリットをもたらします。

既存のコットンリンター精製プラントをアップグレードする場合でも、新しい設備を設計する場合でも、GIGAPA全自動水平ベーラーを統合することで、より高い生産性、安定した生産量、長期的な運用信頼性が保証されます。

-200x45.png)